Introducción al moldeo por inyección de TPU/TPE

——

El moldeo por inyección de TPE es una tecnología de fabricación versátil. Su nombre completo es elastómero termoplástico. Se trata de una mezcla de plástico y caucho que combina la flexibilidad del caucho con la resistencia y procesabilidad del plástico. Consiste en inyectar material de TPE fundido en la cavidad del molde de elastómero de TPE a alta presión, dejándolo enfriar y solidificar para formar el producto deseado. Su bajo punto de fusión facilita la fabricación de moldes para agarres de equipos deportivos, lo cual es ideal para productos que requieren un tacto suave, como agarres o sellos.

El moldeo por inyección de TPU se refiere al uretano termoplástico, un material versátil y duradero. En los moldes flexibles de TPU, el TPU es muy apreciado por su capacidad para soportar condiciones extremas, lo que lo convierte en un material predilecto en las industrias automotriz y deportiva.

Proceso de moldeo por inyección

——

Proceso de moldeo por inyección de TPU

| Proceso | El moldeo por inyección de TPU requiere temperaturas más altas que el de TPE, generalmente entre 180 °C y 220 °C. El proceso implica calentar los moldes flexibles de TPU hasta alcanzar el estado líquido y luego inyectarlo en ellos a alta presión. |

| Tiempo de enfriamiento | Los moldes flexibles de TPU se enfrían rápidamente, lo que reduce el tiempo de producción y mejora la eficiencia. El tiempo de enfriamiento suele ser de entre 10 y 30 segundos, dependiendo del tamaño y el grosor del producto. |

| Requisitos del equipo | Utilice una máquina de moldeo por inyección que pueda controlar con precisión la temperatura y la alta presión para garantizar la calidad del producto. |

Proceso de moldeo por inyección de TPE

| Proceso | Los moldes de elastómero TPE tienden a ser más flexibles y pueden funcionar a temperaturas más bajas, generalmente entre 160 °C y 200 °C. El TPE se puede moldear mediante diversas técnicas, incluido el moldeo por inyección convencional y el moldeo por inyección multicapa. |

| Tiempo de enfriamiento | Los moldes de elastómero TPE también tienen un tiempo de enfriamiento rápido, generalmente entre 5 y 15 segundos, lo que ayuda a ahorrar tiempo de producción. |

| Requisitos del equipo | Se requieren máquinas de moldeo por inyección con configuraciones de velocidad de inyección y temperatura ajustables para adaptarse a las características de los moldes médicos suaves al tacto. |

Moldes flexibles de TPU vs. moldes de elastómero de TPE

——

“Cuando esté considerando si utilizar el moldeo por inyección de TPU o el moldeo por inyección de TPE, KRMOLD recomienda que tenga en cuenta los siguientes aspectos:

◆Propiedades físicas: El TPU generalmente supera al TPE en resistencia a la tracción y al desgaste. Sin embargo, el TPE ofrece una excelente flexibilidad y una sensación más suave.

◆Resistencia química: el TPU es generalmente más resistente al aceite, la grasa y otros productos químicos que el TPE.

◆Disponibilidad: El TPE es más fácil de moldear debido a su punto de fusión más bajo, pero a diferencia del TPU, puede no ser adecuado para aplicaciones de alta temperatura.

◆Rentabilidad: El TPE generalmente es más económico, lo que lo convierte en una opción práctica para proyectos grandes o sensibles a los costos.

Debe combinar las características anteriores de TPU y TPE y elegir los moldes de agarre para equipos deportivos correspondientes de acuerdo con el producto terminado que necesita producir.

Características de los moldes flexibles de TPU y moldes de elastómeros de TPE

——

Características del proceso de moldeo por inyección de TPE

● Flexibilidad

El proceso de moldeo por inyección de TPE ofrece una flexibilidad de diseño inigualable y es ideal para la fabricación de productos con formas complejas. A diferencia de otros materiales, el TPE se adapta fácilmente al diseño de moldes de agarre para equipos deportivos, lo que permite a los fabricantes producir productos innovadores y personalizados. Esta flexibilidad abre un sinfín de posibilidades a los diseñadores, permitiéndoles hacer realidad sus visiones creativas sin comprometer la funcionalidad del producto.

● Sobremoldeo

Los TPE son altamente compatibles con otros materiales, lo que convierte el sobremoldeo en una opción viable. El sobremoldeo consiste en añadir una capa de TPE a un material o componente existente, creando un producto perfectamente integrado.

Esta técnica no solo mejora la estética, sino que también aumenta la durabilidad y la funcionalidad del producto. El sobremoldeo elimina pasos de ensamblaje adicionales, simplifica el proceso de producción y reduce los costos generales de fabricación.

● Amplio rango de dureza

Los materiales TPE presentan un amplio rango de dureza, desde muy blandos hasta relativamente duros. Este amplio rango de dureza permite a los fabricantes adaptar las propiedades del material a los requisitos específicos de cada producto.

Por ejemplo, las aplicaciones que requieren alta flexibilidad pueden utilizar TPE más blandos, mientras que los TPE más duros son adecuados para aplicaciones que requieren integridad estructural. Esta versatilidad permite que el moldeo por inyección de TPE se adapte a diferentes industrias y aplicaciones.

Proceso de moldeo por inyección de TPU

Alta precisión. Ya sea que desee capturar la complejidad de un diseño complejo o garantizar que todos los productos de un lote sean exactamente iguales, los moldes de sellado impermeables pueden lograrlo. Esta precisión demuestra la adaptabilidad de los moldes de agarre para equipos deportivos, que permiten moldearlos en formas simples y complejas sin sacrificar el detalle.

Pero no se trata solo de la apariencia. El TPU es conocido por su durabilidad. Sus propiedades mecánicas, especialmente su dureza, garantizan que los productos fabricados con él soporten los rigores del uso diario. Esta resiliencia es especialmente beneficiosa en industrias donde los productos se desgastan constantemente.

●Duradero. La durabilidad y versatilidad de los moldes de sellado impermeables suelen ahorrar mucho dinero. Los productos de TPU suelen durar más que otros similares, lo que reduce la necesidad de reemplazos.

Aplicaciones del moldeo por inyección de TPU/TPE

——

Moldes flexibles de TPU

El moldeo por inyección de TPU tiene una amplia gama de usos. Los más comunes son la fabricación de piezas de automóviles, fundas protectoras para productos electrónicos de consumo, dispositivos médicos y piezas industriales.

Dispositivos médicos

Debido a sus propiedades de alto rendimiento, el poliuretano termoplástico (TPU) es ampliamente conocido como un material ideal para aplicaciones médicas y de atención médica.

Sus excelentes propiedades mecánicas y resistencia a aceites, grasas y productos químicos hacen que el moldeo por inyección de TPU sea útil en la producción de una amplia gama de dispositivos médicos, como equipos de diagnóstico y respiración artificial, colchones médicos y cables para dispositivos médicos.

Procesos de moldeo por inyección que se pueden utilizar:

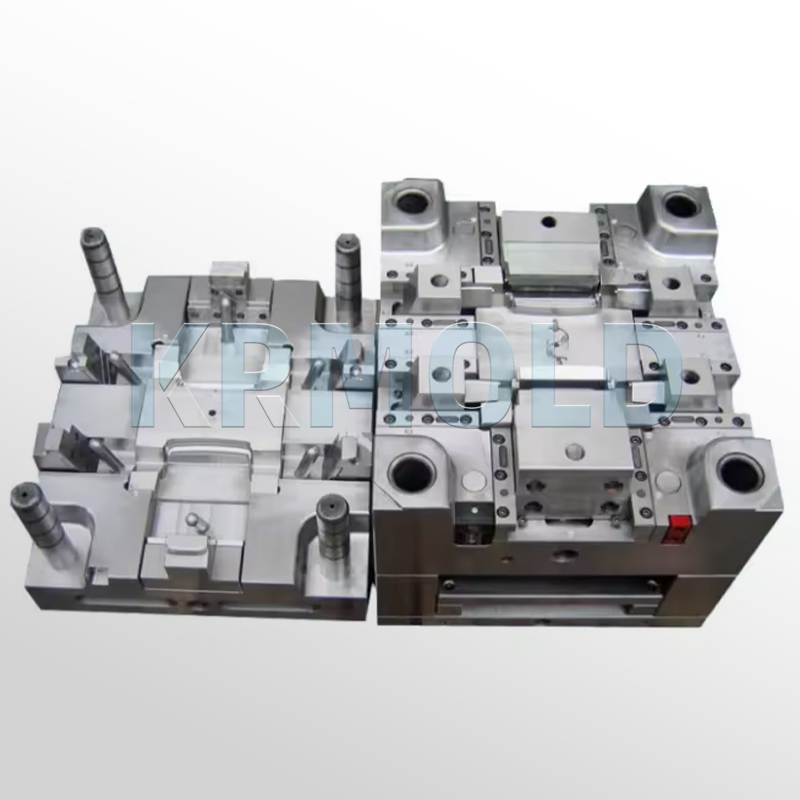

Características: El moldeo por inserción permite incrustar componentes hechos de metal u otros materiales en piezas de plástico, y es especialmente adecuado para dispositivos médicos que requieren mayor resistencia y funcionalidad, como sensores o conectores.

Características: El sobremoldeo permite combinar TPU con otros materiales para aumentar la comodidad del mango o la zona de contacto de los dispositivos médicos, además de lograr un agarre antideslizante y durabilidad. Ideal para la parte portátil de los dispositivos médicos.

Moldes de elastómero TPE

Las áreas de aplicación más comunes del moldeo por inyección de TPE son adhesivos, recubrimientos y selladores, bienes de consumo y la industria y la construcción.

Bienes de consumo

Los bienes de consumo suelen estar en contacto con el cuerpo y se utilizan con frecuencia en aplicaciones higiénicas, por lo que deben ser muy seguros. El moldeo por inyección de TPE cumple con numerosas normas regulatorias, incluida la FDA, que fomenta su uso en la industria de bienes de consumo.

Se utilizan para fabricar muchos productos de uso diario y compuestos plásticos, desde juguetes para bebés hasta mangos de plástico y materiales de embalaje.

Procesos de moldeo por inyección disponibles:

Características: El proceso de moldeo por inyección IMD puede integrar directamente capas decorativas o etiquetas en la superficie de los productos de consumo durante el proceso de moldeo por inyección, lo que es adecuado para productos que requieren logotipos o patrones de marca, como juguetes o artículos para el hogar.

Características: El moldeo por inyección asistido por gas puede reducir la presión de llenado de los moldes de sellado impermeable, lo que es adecuado para la producción de productos de consumo de paredes delgadas y de gran volumen, manteniendo la ligereza y la resistencia, como la carcasa de los materiales de embalaje.

Especifique el tipo de plástico (p. ej., PP, ABS) y los requisitos de posprocesamiento (p. ej., pulverización, serigrafía) y proporcione planos 2D o 3D de las piezas de plástico. Asimismo, indique el volumen de producción, los requisitos de apariencia, las tolerancias, etc.

Por lo general, nuestros ingenieros comenzarán a preparar la cotización inmediatamente después de que el cliente proporcione todos los requisitos de producción. El proceso suele tardar entre 1 y 3 días.

El plazo de entrega para moldes de inyección convencionales suele ser de 30 a 60 días, y puede ser mayor para moldes complejos. Por ejemplo, el plazo de entrega típico para moldes de silicona líquida es de unos 60 días, abarcando el diseño, la fabricación, las pruebas del molde, etc.

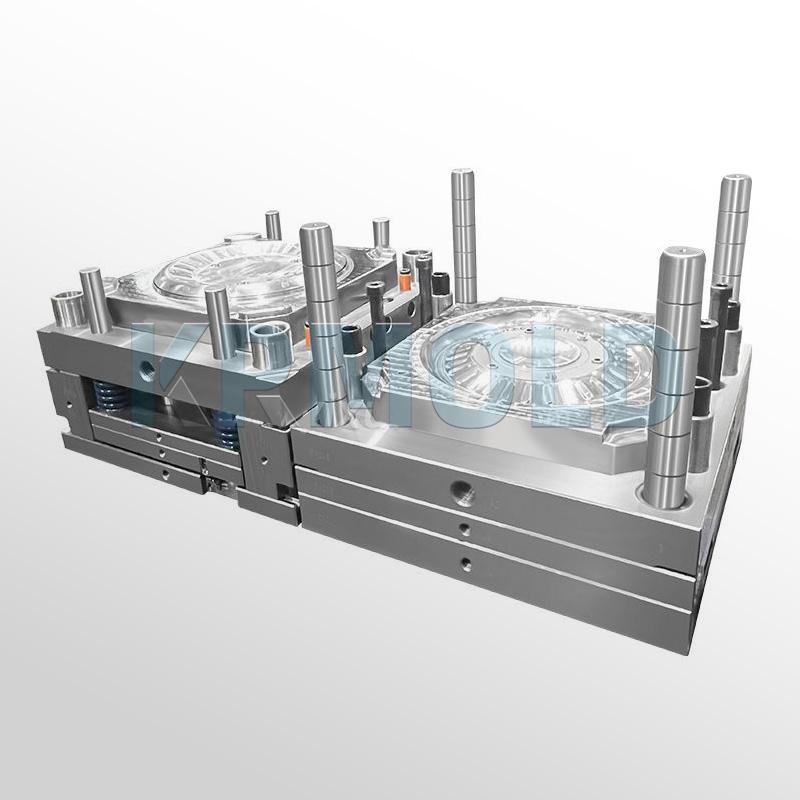

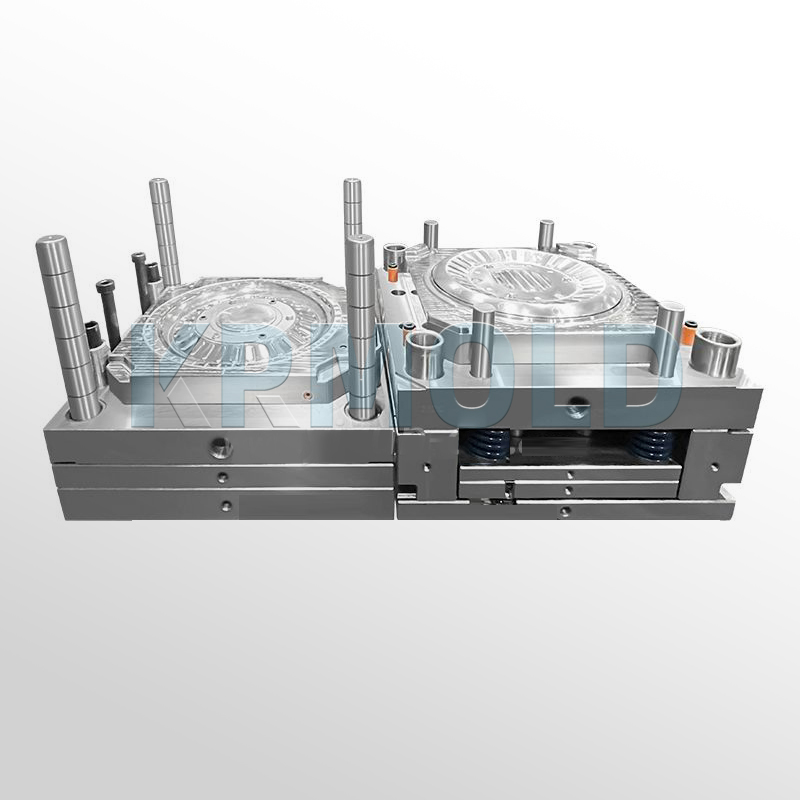

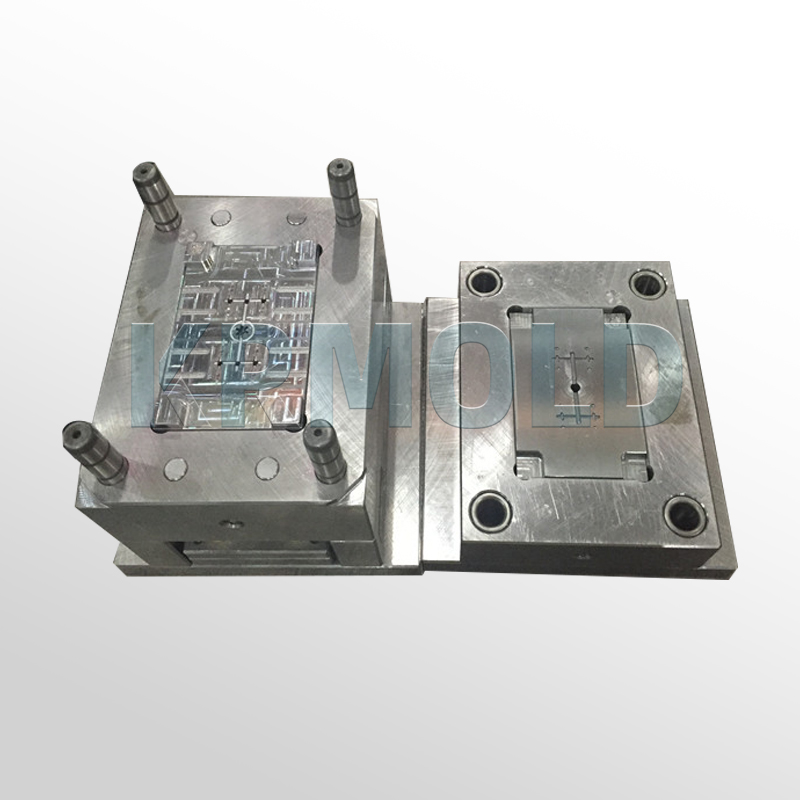

Tecnología de procesamiento de alta precisión: Se utilizan equipos de alta precisión, como centros de mecanizado CNC (CNC) y mecanizado por descarga eléctrica (EDM), para optimizar el proceso de diseño en combinación con el software CAD/CAM. Control de calidad: Inspección de las dimensiones clave del molde mediante una máquina de medición de coordenadas (CMM) y verificación de múltiples lotes de muestras durante la etapa de moldeo de prueba. Selección de materiales: utilice acero para matrices con alta resistencia al desgaste (por ejemplo, H13, S136) y tratamiento de superficie (por ejemplo, nitruración, cromado) para las tuercas de matriz para prolongar la vida útil.

Después de cada 50.000 moldes, revise el pilar guía, el pasador expulsor y otras piezas de desgaste, y limpie los residuos de plástico y óxido de la superficie del molde. Utilice grasa de alta temperatura para las piezas deslizantes (p. ej., la tapa basculante y la corredera) para reducir la pérdida de fricción. Asegúrese de que el circuito de agua esté fluido y que la diferencia de temperatura sea ≤5 °C para evitar el agrietamiento del molde por estrés térmico.

El costo de los materiales del molde representó entre el 30% y el 40% (por ejemplo, una tonelada de acero P20 cuesta aproximadamente 20.000 yuanes), y los costos de procesamiento superaron el 50% (la tarifa por hora de la mano de obra CNC es de aproximadamente 80-150 yuanes/hora). En la producción de lotes pequeños, se pueden usar moldes de aluminio o simplificar el diseño estructural; para más de 100.000 piezas, se recomienda usar insertos de carburo para prolongar la vida útil.

Los productos de inyección de moldes deben cumplir plenamente con los requisitos de diseño (como tamaño y apariencia) y permitir una producción continua y estable. El marcado del molde, los informes de inspección (como la prueba de dureza del material) y los planos de ingeniería deben estar completos.

El acero del molde (como S136H, NAK80 y otros materiales importados cuestan más) y el tipo de embrión de molde (el costo a corto plazo del molde de aluminio es bajo pero la vida útil es corta) afectan directamente el costo; el uso de la tecnología de diseño CAD/CAE/CAM, el sistema de canal caliente, etc. aumentará la inversión inicial, pero puede mejorar los beneficios a largo plazo (como reducir las gradas y aumentar la capacidad de producción).