¿Qué es el caucho de silicona moldeado?

——

El moldeo de silicona líquida (LSR) es un proceso especializado que forma un polímero inorgánico compuesto de silicio (Si), oxígeno (O), carbono (C) e hidrógeno (H). Gracias a su viscosidad, el moldeo de silicona líquida es fácil de procesar, lo que lo hace ideal para la producción a gran escala y garantiza una calidad constante de las piezas, aumentando así la productividad. Las propiedades y la procesabilidad del caucho de silicona líquida lo convierten en un material ideal para diseños de piezas complejos y aplicaciones críticas y exigentes. El moldeo de LSR se diferencia del moldeo por inyección de termoplásticos tradicional. En este proceso, la silicona líquida se envasa en dos recipientes, parte A y parte B, y se mezcla generalmente en una proporción de 1:1. Tras la mezcla, el material se inyecta en un molde caliente, donde se reticula y cura para formar la geometría deseada de la pieza.

Esta tecnología de moldeo de silicona líquida es idónea para la producción precisa de grandes volúmenes, y clientes de numerosos sectores utilizan este proceso en las etapas finales del prototipado para proporcionar piezas de LSR con una calidad cercana a la de producción, que cumplen con los requisitos de ensayos clínicos, pruebas y producción piloto. El moldeo por inyección de caucho de silicona líquida se utiliza ampliamente en sectores como la medicina, la iluminación y la automoción, y constituye una solución excelente. En comparación con los moldes de compresión de caucho de silicona, el moldeo de LSR es más seguro, preciso, ecológico y productivo, con menor mano de obra.

Introducción del material LSR

——

LSR significa moldeo de silicona líquida, un polímero inorgánico formado por silicio (Si), oxígeno (O), carbono (C) e hidrógeno (H). La cadena química principal se denomina esqueleto, y está formada por silicio y oxígeno (llamado siloxano). Para lograr sus propiedades finales, se añade un catalizador durante el proceso de curado para formar enlaces químicos entre los esqueletos, llamados enlaces cruzados. El platino y el peróxido son dos sustancias químicas utilizadas en este proceso de curado, y el LSR es un caucho de silicona curado con platino. El caucho de silicona curado con platino presenta ventajas sobre el caucho de silicona curado con peróxido, como mayor resistencia a la tracción y al desgarro, mayor claridad y consistencia, y no deja residuos de peróxido.

Las propiedades versátiles del LSR provienen de sus enlaces de siloxano. Esta cadena proporciona una estructura inorgánica que no interactúa con materiales biológicos y puede combinarse con grupos químicos orgánicos. Los enlaces de siloxano también ayudan a proporcionar mejores propiedades mecánicas y resistencia.

¿Cómo funciona el moldeo por inyección de caucho de silicona líquida?

——

El moldeo de silicona líquida (LSR) es flexible; los trabajadores deben retirar manualmente las piezas del moldeo por inyección de silicona líquida, por lo que no suelen incorporar eyectores en el diseño de moldeo de caucho de silicona. Al igual que las herramientas de aluminio estándar, las herramientas de moldeo de LSR se fabrican mediante mecanizado CNC para garantizar su resistencia al proceso de moldeo a alta temperatura. Tras el fresado, las herramientas se pulen a mano según las especificaciones del cliente, con seis opciones de acabado superficial estándar disponibles.

Las herramientas terminadas se cargan en máquinas de moldeo por inyección avanzadas, específicas para LSR, que están ajustadas con precisión para controlar con precisión el volumen de inyección y producir piezas de LSR consistentes. Dado que el LSR es un polímero termoestable, su estado moldeado es permanente y, una vez solidificado, no puede volver a fundirse como los termoplásticos. Una vez finalizada la producción, las piezas (o muestras iniciales) se empaquetan y envían rápidamente.

Ventajas del moldeo con silicona líquida

——

1. Curado rápido

Una ventaja significativa del moldeo con LSR es su rápida velocidad de curado. En comparación con los materiales coloides tradicionales, las piezas de LSR pueden curarse completamente en segundos, mientras que los materiales coloides suelen tardar varios minutos. Esta rápida capacidad de curado no solo mejora la eficiencia de la producción, sino que también acorta significativamente los plazos de entrega, lo que permite a las empresas responder con mayor flexibilidad a los cambios en la demanda en un mercado competitivo. Un curado rápido permite alcanzar una mayor productividad durante el proceso de producción, reduciendo el tiempo de inactividad de los equipos y, por consiguiente, mejorando la eficiencia general de la producción.

2. Capacidad de moldeo de formas complejas

El moldeo de silicona líquida se caracteriza por su baja viscosidad, lo que lo hace ideal para moldear componentes con paredes delgadas o pequeñas características. Gracias a su alta fluidez, el LSR permite rellenar fácilmente detalles finos en el moldeo por inyección de caucho de silicona líquida. Esta capacidad permite a los diseñadores crear piezas con formas complejas, incluyendo estructuras socavadas, sin preocuparse por los problemas de atrapamiento del molde que pueden ocurrir con los moldes tradicionales. Al retirar las piezas, el moldeo con LSR no requiere desmoldeo, lo que reduce significativamente la complejidad y el tiempo del proceso de producción. Esta flexibilidad convierte al moldeo de caucho de silicona en la opción ideal para numerosas aplicaciones de alta precisión, especialmente en industrias como la médica, la electrónica y la automotriz.

3. Diversas opciones de dureza

El moldeo de silicona líquida ofrece una gama de durezas según la demanda, desde 5 hasta 90 durómetros, para satisfacer las necesidades de diferentes aplicaciones. Los usuarios pueden mezclar materiales LSR de diferente dureza para obtener el color y las características deseados según las necesidades de uso y rendimiento.

4. Ventajas del sobremoldeo

El moldeo por inyección de caucho de silicona líquida también es adecuado parasobremoldeoProcesos. En este proceso, los fabricantes pueden insertar un sustrato en una cavidad de sobremoldeo y luego inyectar LSR en ella para formar una segunda capa de material. Ciertos grados de LSR poseen propiedades de adhesión superiores y pueden adherirse firmemente a sustratos específicos (como plásticos y metales), eliminando así las operaciones de preparación requeridas en otros procesos de sobremoldeo. Esta propiedad convierte al LSR en la opción ideal para diversas combinaciones de materiales, permitiendo estructuras más complejas y un excelente rendimiento.

5. Estabilidad superior de la temperatura y resistencia química.

Los dispositivos fabricados con silicona líquida moldeada ofrecen una estabilidad térmica superior y un rendimiento estable en entornos de alta y baja temperatura. El material soporta entornos hostiles, desde bajas hasta altas temperaturas, lo que lo hace ideal para aplicaciones industriales exigentes.

Características del moldeo por inyección de silicona líquida

——

√Alta resistencia al desgarro

√Resistencia a los rayos UV

√Biocompatibilidad

√Baja deformación por compresión

√Excelente resistencia química

Aplicaciones del moldeo de caucho de silicona líquida

——

El moldeo por inyección de caucho de silicona líquida (LSR) se utiliza ampliamente en diversas industrias, como la automotriz, la médica, la de electrodomésticos y la de embalaje, entre otras. Estas aplicaciones suelen fabricarse mediante diferentes procesos de moldeo por inyección, cada uno con sus propias ventajas.

1

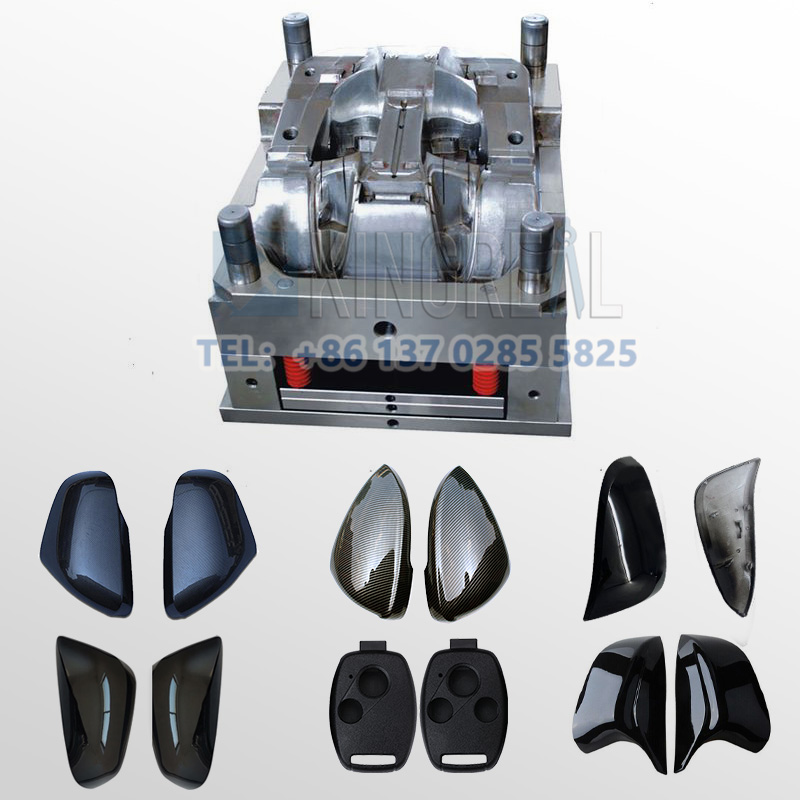

Industria automotriz

Aplicaciones:

- Los moldes de caucho de silicona líquida se utilizan en la industria automotriz para fabricar sellos, juntas, botones suaves al tacto y componentes del tablero.

Proceso de moldeo por inyección:Sobremoldeo

Descripción del proceso: En este proceso, primero se inyecta un sustrato (como plástico o metal) en un molde para formar un componente inferior. A continuación, se inyecta silicona líquida en el caucho de silicona moldeado para formar una segunda capa de material que cubre el sustrato.

Beneficios: Este proceso permite combinar múltiples materiales para mejorar la funcionalidad y la apariencia del componente. Al combinar silicona blanda con un sustrato duro, se proporciona una mejor sensación al tacto y propiedades antideslizantes, a la vez que se reduce el tiempo de montaje.

2

Lentes y ópticas LED

Aplicaciones:

- El moldeo de caucho de silicona líquida se utiliza para fabricar lentes, pantallas de lámparas y otros componentes ópticos para lámparas LED.

Proceso de moldeo por inyección:Moldeo por inyección IMD

- Descripción del proceso: Este proceso combina tecnologías de moldeo por inyección e impresión, donde el moldeo por inyección se realiza dentro del molde, mientras que el patrón o imagen se imprime en la superficie del producto durante el proceso de moldeo.

Beneficios: Este proceso permite obtener propiedades ópticas de alta precisión, garantizando la claridad y la transmitancia de la luz de los componentes ópticos. El proceso IMD también puede reducir los pasos de decoración posteriores, lo que reduce los costos y el tiempo.

3

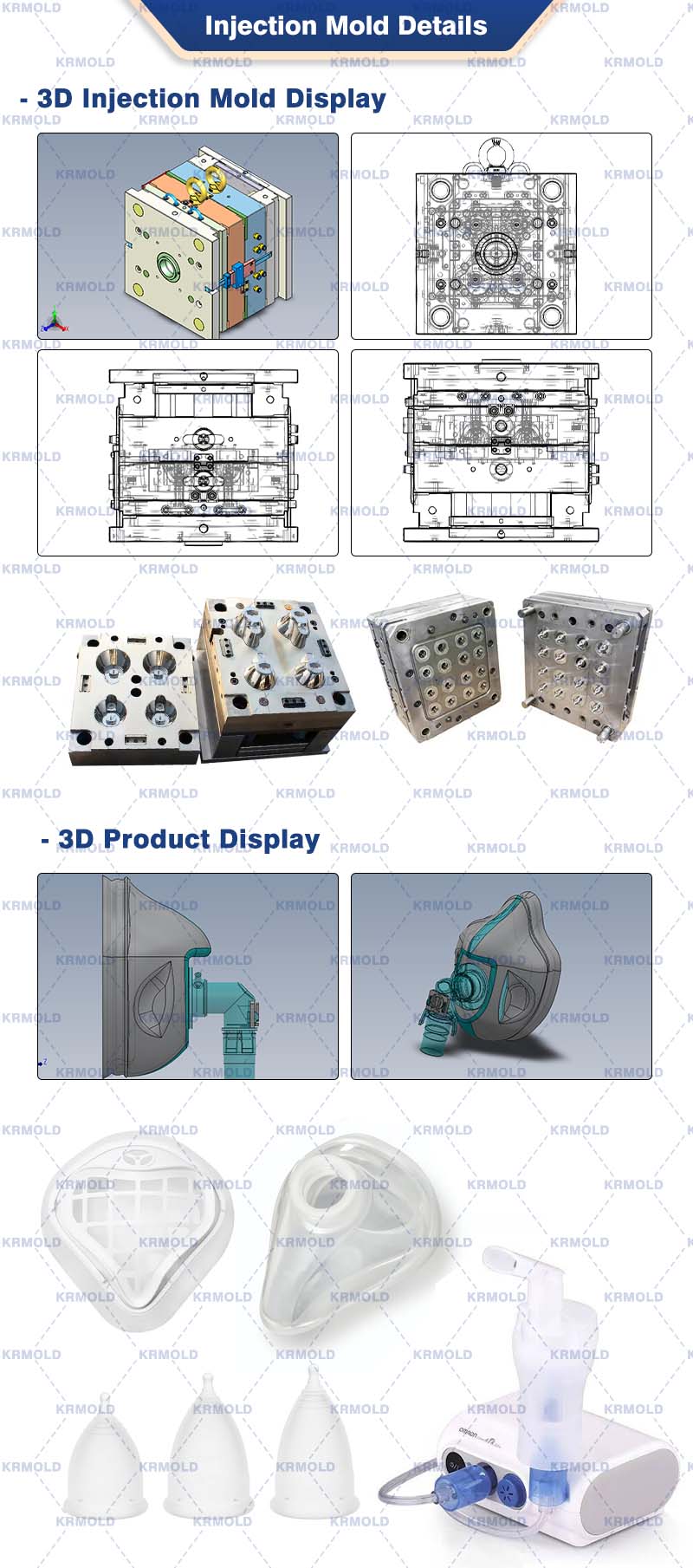

Médico

Aplicaciones:

- En la industria médica, el moldeo LSR se utiliza para fabricar dispositivos médicos y componentes de interfaz de paciente, como catéteres, jeringas y mangos para instrumentos quirúrgicos.

Proceso de moldeo por inyección:Micromoldeo

Descripción del proceso: Este proceso se centra en la fabricación de piezas extremadamente pequeñas y de alta precisión. Se inyecta silicona líquida mediante micromoldes para formar formas geométricas complejas.

- Beneficios: La tecnología de micro moldeo por inyección permite la fabricación de piezas extremadamente pequeñas y complejas con alta precisión y consistencia, adecuadas para los estrictos requisitos de los dispositivos médicos, garantizando la seguridad y el rendimiento.

4

Electrodomésticos

Solicitud:

- El moldeo por inyección de silicona líquida se utiliza para fabricar botones, manijas y otros componentes suaves al tacto en electrodomésticos.

Proceso de moldeo por inyección:Moldeo de doble inyección

- Descripción del proceso: Este proceso forma una pieza compuesta inyectando dos materiales diferentes en el mismo molde.

Beneficios: La tecnología de moldeo por doble inyección permite una combinación perfecta de diferentes materiales, lo que proporciona un mejor tacto y una mayor funcionalidad. Además, reduce el tiempo de ensamblaje y los costos de producción.

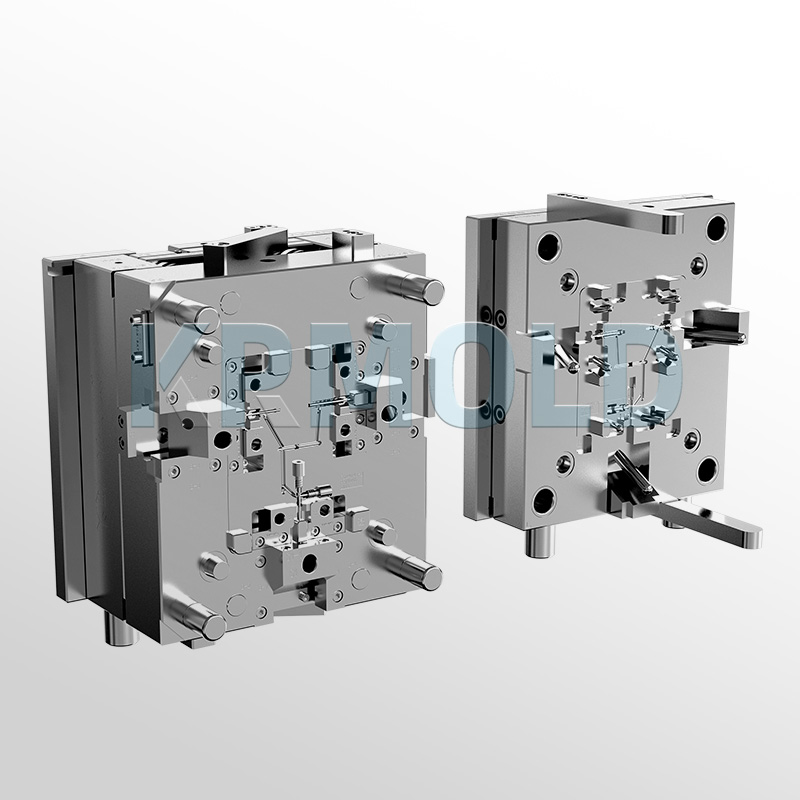

¿Por qué elegir KRMOLD?

——

1

Servicio integral

KRMOLD ofrece un servicio integral que abarca todos los aspectos, desde el diseño preliminar hasta la producción final. El equipo de KRMOLD colabora estrechamente con los clientes desde la fase inicial del proyecto para garantizar que cada detalle del diseño satisfaga sus necesidades y expectativas. Gracias a este proceso integrado, los clientes pueden ahorrar tiempo y costes, a la vez que garantizan el control de calidad del producto en todas las etapas.

2

Seguro de calidad

Durante el proceso de fabricación de moldes, KRMOLD siempre cumple con altos estándares de calidad. Los componentes de moldes que utiliza KRMOLD provienen de reconocidas marcas nacionales e internacionales, reconocidas por su excelente calidad y fiabilidad. El uso de materiales de alta calidad no solo mejora la durabilidad y estabilidad del molde, sino que también garantiza la precisión y consistencia del producto final.

3

Servicio de producción y modificación de moldes de prueba

En KRMOLD, somos conscientes de que un diseño preciso del molde es crucial para la calidad del producto final. Por ello, ofrecemos servicios de modificación de moldes de prueba. Tras la fabricación del molde, realizamos un molde de prueba para garantizar que sus parámetros cumplan con los requisitos predeterminados. Si se detecta algún incumplimiento, lo modificamos de nuevo rápidamente. Además, contamos con múltiples equipos de inspección de calidad de alta precisión para realizar pruebas rigurosas que garantizan que cada molde cumpla con los estándares de la industria.

4

Rica experiencia

KRMOLD cuenta con un equipo profesional con casi 20 años de experiencia, cuyos miembros han acumulado amplios conocimientos y habilidades en el campo de la fabricación de moldes. KRMOLD se compromete a brindar servicios de respuesta rápida para resolver con prontitud cualquier problema que los clientes puedan encontrar durante el desarrollo de sus proyectos. Ya sea que se trate de consultoría de diseño, soporte técnico o seguimiento del progreso de la producción, el equipo de KRMOLD le brindará servicios eficientes y profesionales.

Especifique el tipo de plástico (p. ej., PP, ABS) y los requisitos de posprocesamiento (p. ej., pulverización, serigrafía) y proporcione planos 2D o 3D de las piezas de plástico. Asimismo, indique el volumen de producción, los requisitos de apariencia, las tolerancias, etc.

Por lo general, nuestros ingenieros comenzarán a preparar la cotización inmediatamente después de que el cliente proporcione todos los requisitos de producción. El proceso suele tardar entre 1 y 3 días.

El plazo de entrega para moldes de inyección convencionales suele ser de 30 a 60 días, y puede ser mayor para moldes complejos. Por ejemplo, el plazo de entrega típico para moldes de silicona líquida es de unos 60 días, abarcando el diseño, la fabricación, las pruebas del molde, etc.

Tecnología de procesamiento de alta precisión: Se utilizan equipos de alta precisión, como centros de mecanizado CNC (CNC) y mecanizado por descarga eléctrica (EDM), para optimizar el proceso de diseño en combinación con el software CAD/CAM. Control de calidad: Inspección de las dimensiones clave del molde mediante una máquina de medición de coordenadas (CMM) y verificación de múltiples lotes de muestras durante la etapa de moldeo de prueba. Selección de materiales: utilice acero para matrices con alta resistencia al desgaste (por ejemplo, H13, S136) y tratamiento de superficie (por ejemplo, nitruración, cromado) para las tuercas de matriz para prolongar la vida útil.

Después de cada 50.000 moldes, revise el pilar guía, el pasador expulsor y otras piezas de desgaste, y limpie los residuos de plástico y óxido de la superficie del molde. Utilice grasa de alta temperatura para las piezas deslizantes (p. ej., la tapa basculante y la corredera) para reducir la pérdida de fricción. Asegúrese de que el circuito de agua esté fluido y que la diferencia de temperatura sea ≤5 °C para evitar el agrietamiento del molde por estrés térmico.

El costo de los materiales del molde representó entre el 30% y el 40% (por ejemplo, una tonelada de acero P20 cuesta aproximadamente 20.000 yuanes), y los costos de procesamiento superaron el 50% (la tarifa por hora de la mano de obra CNC es de aproximadamente 80-150 yuanes/hora). En la producción de lotes pequeños, se pueden usar moldes de aluminio o simplificar el diseño estructural; para más de 100.000 piezas, se recomienda usar insertos de carburo para prolongar la vida útil.

Los productos de inyección de moldes deben cumplir plenamente con los requisitos de diseño (como tamaño y apariencia) y permitir una producción continua y estable. El marcado del molde, los informes de inspección (como la prueba de dureza del material) y los planos de ingeniería deben estar completos.

El acero del molde (como S136H, NAK80 y otros materiales importados cuestan más) y el tipo de embrión de molde (el costo a corto plazo del molde de aluminio es bajo pero la vida útil es corta) afectan directamente el costo; el uso de la tecnología de diseño CAD/CAE/CAM, el sistema de canal caliente, etc. aumentará la inversión inicial, pero puede mejorar los beneficios a largo plazo (como reducir las gradas y aumentar la capacidad de producción).