Introducción al moldeo por inyección de policarbonato

——

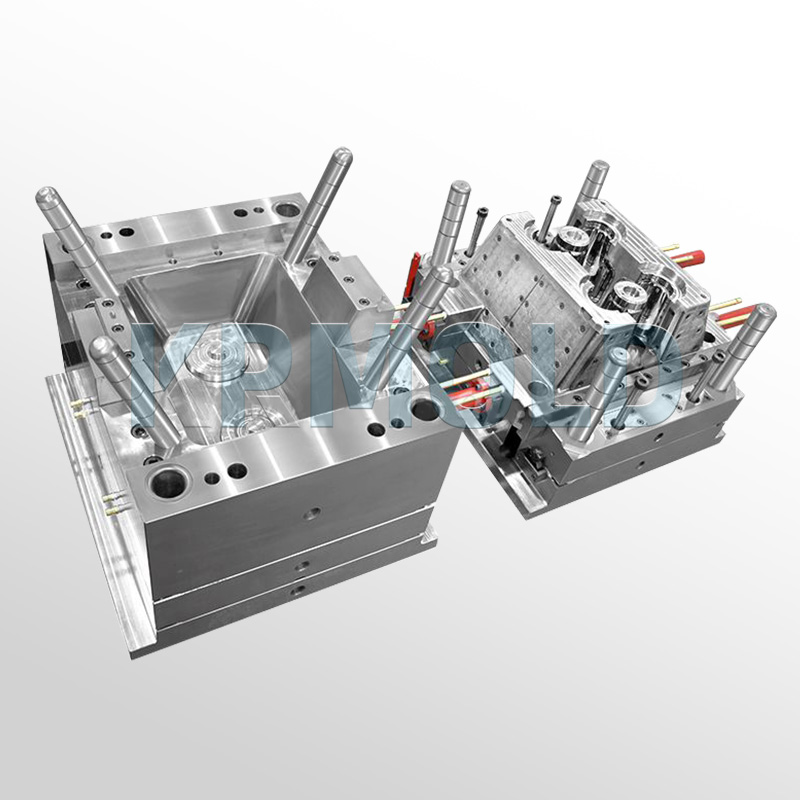

El moldeo por inyección de policarbonato, también conocido como moldeo por inyección de PC, es un proceso común de moldeo por inyección de plástico. Gracias a su gran transparencia, buena resistencia al impacto, resistencia a la fluencia y amplio rango de temperaturas, el PC se utiliza con frecuencia en sectores que van desde equipos médicos hasta la automoción. KRMOLD puede modificar el moldeo por inyección de policarbonato para adaptarlo a las necesidades específicas de fabricación de los consumidores. Esto permite a los clientes producir en masa formas y patrones complejos, garantizando al mismo tiempo la calidad y la durabilidad del producto. |  |

Características del policarbonato

——

| Categoría | Propiedad | Típico |

Mecánico | Resistencia a la tracción | 9.500 |

| Módulo de elasticidad a la tracción | 345.000 | |

| Elongación por tracción | 135 | |

| Resistencia a la flexión | 13.500 | |

| Módulo de elasticidad a flexión | 345.000 | |

| Fuerza de compresión | 12.500 | |

| Dureza | M70, R118, Costa D 80 | |

| Impacto de Izod | 12.0 – 16.0 | |

Térmico | Coeficiente de expansión térmica lineal | 3.8 |

| Temperatura de deflexión térmica | 280-270 | |

| Temperatura máxima de servicio continuo | 240 | |

| Eléctrico | Rigidez dieléctrica a corto plazo | 380 |

Óptico | Transmitancia de luz | 86 |

| Bruma | <1 |

Parámetros técnicos de Ppolicarbonato moldeo por inyección

——

| Temperatura de secado (℃) | 90~110 | Tiempo de secado (aproximadamente) | 2 horas o más |

| Temperatura del molde (℃) | 80~110 | Volumen de residuos (mm) | 2~8 |

| Temperatura de fusión (°C) | 280~320 | Contrapresión (MPa) | 6~15 |

| Presión de inyección (MPa) | 130~180 | Fuerza de sujeción (aproximadamente) (toneladas/pulgada²) | 4~6 |

| Velocidad de inyección | Medio o alto | Velocidad de retorno (rpm) | 60~80 |

| Tipo de tornillo | Estándar, Delgado (Evite usar tornillos deshumidificados y boquillas tipo honda) | ||

| Escala | Limpiar con HDPE | Reutilización de chatarra (%) | 10~25 |

Consideraciones clave de diseño para el moldeo por inyección de policarbonato

——

Espesor de pared: El moldeo por inyección de policarbonato permite paredes delgadas y geometrías complejas. El espesor de pared mínimo recomendado suele ser de 1 mm (0,040 pulgadas) y el máximo de 3,8 mm (0,150 pulgadas).

Grosor de las nervaduras: Las nervaduras se pueden utilizar para proporcionar mayor resistencia o soporte a las piezas de policarbonato. Para obtener resultados óptimos, el grosor de las nervaduras debe ser de 0,5 a 0,6 veces el grosor de la pared adyacente. Se recomienda que la altura de las nervaduras no supere el triple del grosor de la pared.

Radio de esquina: Evite las esquinas agudas que puedan causar concentraciones de tensión. Para el policarbonato moldeado por inyección en PC, el radio de esquina debe ser de al menos 3 mm (0,125 pulgadas).

Ángulo de desmoldeo: Las piezas de policarbonato requieren un cono, o ángulo de desmoldeo, para facilitar su desmoldeo. Para muchas piezas de PC, un ángulo de desmoldeo de 0,5° a 1° por lado es suficiente. Sin embargo, dependiendo de los ángulos y la forma de la pieza, puede requerirse un ángulo de desmoldeo de 1° a 3° por lado.

Ubicación de la compuerta: Coloque la compuerta (la abertura del molde por donde se inyecta el policarbonato fundido) donde el flujo de plástico genere la menor tensión. El análisis del flujo del molde permite determinar la ubicación óptima de la compuerta.

Acabado superficial: El policarbonato admite acabados brillantes y de alto brillo, pero los acabados mate pueden utilizarse para suavizar las imágenes y reducir el deslumbramiento en aplicaciones como las cubiertas de paneles de control. Los acabados sin brillo también son aceptables para tapas de rosca.

Ventajas del moldeo por inyección de policarbonato

——

1. Tiempo de ciclo rápido para el moldeo por inyección de plástico de policarbonato. El moldeo por inyección de policarbonato, que suele tardar entre segundos y minutos, termina un artículo de plástico. Esto permite a los consumidores crear rápidamente grandes cantidades de sus productos preferidos. KRMOLD puede acortar los ciclos de producción y, por lo tanto, los plazos de entrega para los clientes al mejorar el diseño de moldes y las técnicas de fabricación.

2. Fabricar piezas con tolerancias estrictas para el moldeo por inyección de policarbonato. El moldeo por inyección de policarbonato puede satisfacer las exigentes especificaciones de tolerancia de los clientes. Gracias a un diseño de molde preciso y a equipos de procesamiento de vanguardia, KRMOLD garantiza que cada componente moldeado por inyección se fabrica con tolerancias muy ajustadas. Esto hace que el moldeo por inyección de policarbonato sea especialmente adecuado para usos industriales exigentes. Los clientes simplemente proporcionan a KRMOLD sus criterios y especificaciones de diseño, y los ingenieros de KRMOLD modificarán el diseño para adaptarlo a ellos. El moldeo por inyección de policarbonato produce fácilmente la precisión necesaria, ya sea en piezas pequeñas o grandes, garantizando así un ajuste perfecto de cada componente.

3. Amplia gama de tamaños de piezas para el moldeo por inyección de policarbonato. La adaptabilidad del moldeo por inyección de policarbonato permite manipular piezas de diferentes tamaños. El moldeo por inyección de policarbonato es la solución ideal para consumidores que trabajan desde pequeños componentes electrónicos hasta grandes componentes automotrices. Esta adaptabilidad abarca formas y patrones complejos que van más allá del tamaño. KRMOLD diseña para satisfacer las diversas necesidades de diseño de productos de sus clientes y satisface con facilidad las demandas de producción de diversos sectores mediante equipos y tecnología de vanguardia. El moldeo por inyección de policarbonato ofrece soluciones eficaces, tanto para la fabricación en masa como para la producción personalizada de lotes pequeños. |  |

4. Producción de piezas de gran volumen para moldeo por inyección de policarbonato Además de sus rápidos ciclos de producción, el moldeo por inyección de policarbonato garantiza una capacidad efectiva. En comparación con los métodos de fabricación convencionales, el moldeo por inyección de policarbonato permite producir piezas en grandes cantidades con mayor rapidez, lo que aumenta considerablemente la eficiencia de la producción. Esta ventaja facilita que muchos sectores, especialmente en las industrias automotriz, de productos de consumo y electrónica, prefieran el moldeo por inyección de policarbonato. KRMOLD permite entregar la cantidad necesaria en el menor tiempo posible mediante la adaptación flexible de los planes y estrategias de producción según las necesidades del consumidor.

5. Eliminar defectos superficiales para el moldeo por inyección de policarbonato. Las piezas fabricadas mediante moldeo por inyección de policarbonato presentan superficies más lisas y menos defectos que las fabricadas mediante otros métodos de moldeo por inyección de plástico. Esto aumenta las expectativas visuales y táctiles del producto terminado, mejorando así la calidad general del mismo. Los moldes de inyección de alta precisión y los rigurosos controles de producción garantizan un acabado superficial impecable en cada componente durante el proceso de moldeo por inyección de policarbonato. Esta característica se aplica no solo a productos de policarbonato transparente, sino también a productos que requieren un acabado mate o tratamientos superficiales especializados. Ya se trate de electrónica de consumo o dispositivos médicos de alta gama, el moldeo por inyección de policarbonato puede cumplir con los altos estándares de apariencia y calidad que exigen diversos clientes. |  |

Aplicaciones del moldeo por inyección de plástico de policarbonato

——

El moldeo por inyección de policarbonato se utiliza ampliamente en diversas industrias, como la automotriz, la electrónica, la médica, la de bienes de consumo y la de la construcción. En estas industrias, KRMOLD utiliza el moldeo por inyección de policarbonato para producir productos de alta precisión para sus clientes, como tableros de instrumentos para automóviles, instrumental quirúrgico, botellas de agua, contenedores de alimentos, lentes para gafas, tapas y carcasas para interruptores, y equipamiento deportivo.

Moldeo por inyección de policarbonato en gafas y lentes: El moldeo por inyección de policarbonato se utiliza frecuentemente en la fabricación de lentes para gafas debido a su alta transparencia y, gracias a la adición de estabilizadores UV al material base, a su resistencia a los rayos UV. Las lentes de policarbonato son ligeras y resistentes a los impactos, lo que las convierte en la opción ideal para las gafas modernas.

Moldeo por inyección de policarbonato en dispositivos médicos: El moldeo por inyección de policarbonato proporciona una buena resistencia al calor y a la corrosión, así como esterilización por autoclave de vapor, irradiación u óxido de etileno. Gracias a su gran claridad visual, este moldeo por inyección de policarbonato es perfecto para equipos médicos que requieren esterilización, como incubadoras, catéteres y jeringas.

Moldeo por inyección de policarbonato en productos de consumo: El policarbonato es el material ideal para la producción de equipos de cocina, gracias a su gran resiliencia y claridad óptica, además de cumplir con las normativas de seguridad alimentaria. Procesadores de alimentos, platos mezcladores y más. El policarbonato moldeado por inyección satisface las diversas demandas del mercado y se puede fabricar en versiones opacas para garantizar la limpieza e higiene de los equipos en contacto con alimentos, además de soportar las temperaturas requeridas.

Moldeo por inyección de policarbonato en productos de automoción: El moldeo por inyección de policarbonato se utiliza ampliamente en faros de automóviles gracias a su dureza, resistencia a los rayos UV, resistencia a altas y bajas temperaturas y alta transparencia. Su resistencia al impacto permite que el moldeo por inyección de policarbonato resista eficazmente los residuos de la carretera y los impactos externos, lo que proporciona mayor seguridad a los vehículos.

Más información sobre el moldeo por inyección de plástico de policarbonato

——

1.¿Qué es el moldeo por inyección de PC?

2.¿Cuál es el proceso de moldeo por inyección de PC?

3. ¿Cuáles son los efectos de las condiciones de moldeo por inyección de PC en los productos?

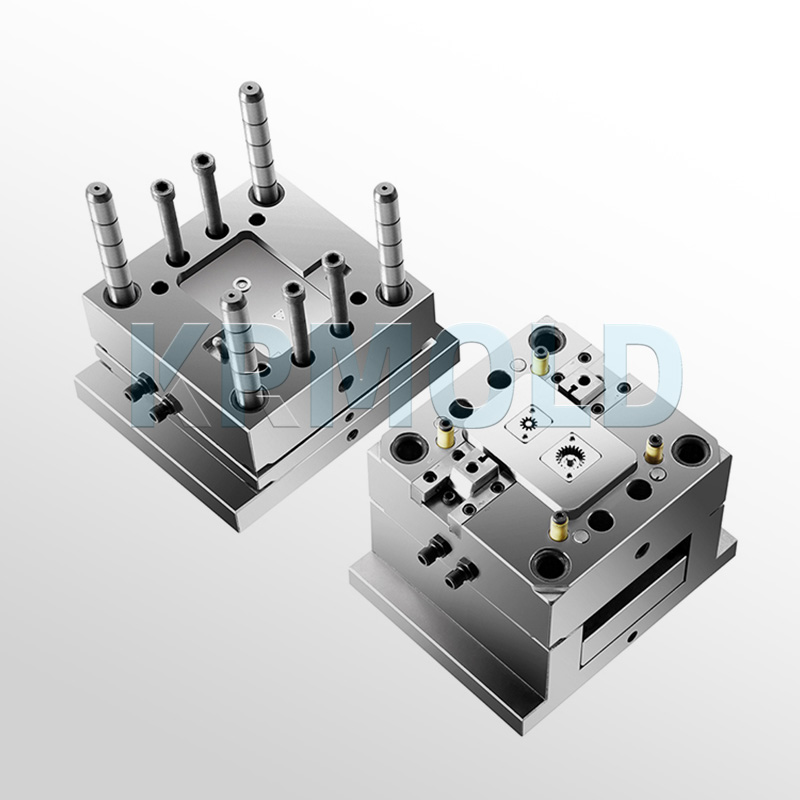

Especifique el tipo de plástico (p. ej., PP, ABS) y los requisitos de posprocesamiento (p. ej., pulverización, serigrafía) y proporcione planos 2D o 3D de las piezas de plástico. Asimismo, indique el volumen de producción, los requisitos de apariencia, las tolerancias, etc.

Por lo general, nuestros ingenieros comenzarán a preparar la cotización inmediatamente después de que el cliente proporcione todos los requisitos de producción. El proceso suele tardar entre 1 y 3 días.

El plazo de entrega para moldes de inyección convencionales suele ser de 30 a 60 días, y puede ser mayor para moldes complejos. Por ejemplo, el plazo de entrega típico para moldes de silicona líquida es de unos 60 días, abarcando el diseño, la fabricación, las pruebas del molde, etc.

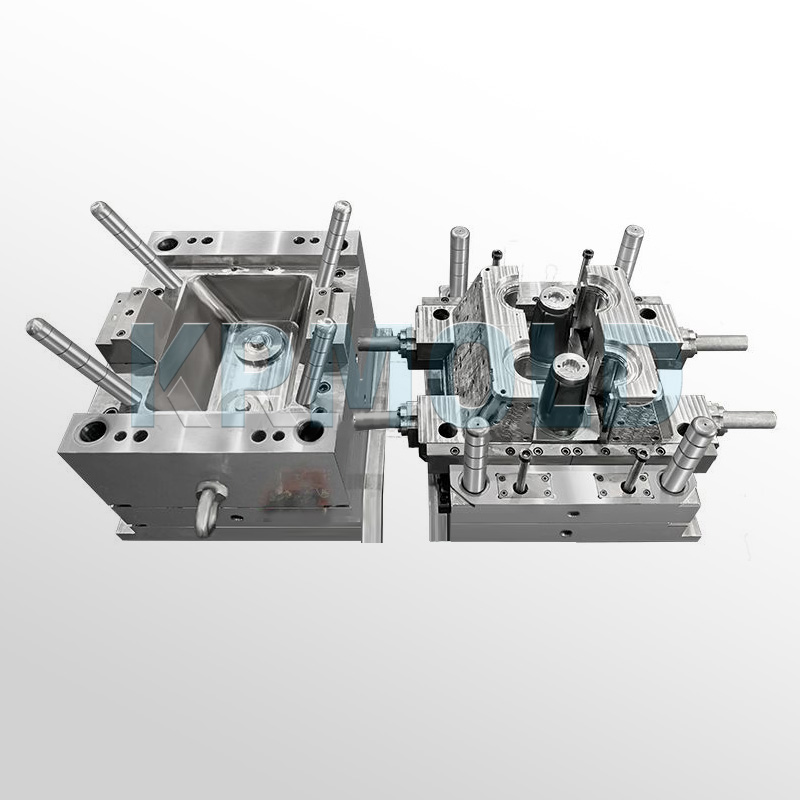

Tecnología de procesamiento de alta precisión: Se utilizan equipos de alta precisión, como centros de mecanizado CNC (CNC) y mecanizado por descarga eléctrica (EDM), para optimizar el proceso de diseño en combinación con el software CAD/CAM. Control de calidad: Inspección de las dimensiones clave del molde mediante una máquina de medición de coordenadas (CMM) y verificación de múltiples lotes de muestras durante la etapa de moldeo de prueba. Selección de materiales: utilice acero para matrices con alta resistencia al desgaste (por ejemplo, H13, S136) y tratamiento de superficie (por ejemplo, nitruración, cromado) para las tuercas de matriz para prolongar la vida útil.

Después de cada 50.000 moldes, revise el pilar guía, el pasador expulsor y otras piezas de desgaste, y limpie los residuos de plástico y óxido de la superficie del molde. Utilice grasa de alta temperatura para las piezas deslizantes (p. ej., la tapa basculante y la corredera) para reducir la pérdida de fricción. Asegúrese de que el circuito de agua esté fluido y que la diferencia de temperatura sea ≤5 °C para evitar el agrietamiento del molde por estrés térmico.

El costo de los materiales del molde representó entre el 30% y el 40% (por ejemplo, una tonelada de acero P20 cuesta aproximadamente 20.000 yuanes), y los costos de procesamiento superaron el 50% (la tarifa por hora de la mano de obra CNC es de aproximadamente 80-150 yuanes/hora). En la producción de lotes pequeños, se pueden usar moldes de aluminio o simplificar el diseño estructural; para más de 100.000 piezas, se recomienda usar insertos de carburo para prolongar la vida útil.

Los productos de inyección de moldes deben cumplir plenamente con los requisitos de diseño (como tamaño y apariencia) y permitir una producción continua y estable. El marcado del molde, los informes de inspección (como la prueba de dureza del material) y los planos de ingeniería deben estar completos.

El acero del molde (como S136H, NAK80 y otros materiales importados cuestan más) y el tipo de embrión de molde (el costo a corto plazo del molde de aluminio es bajo pero la vida útil es corta) afectan directamente el costo; el uso de la tecnología de diseño CAD/CAE/CAM, el sistema de canal caliente, etc. aumentará la inversión inicial, pero puede mejorar los beneficios a largo plazo (como reducir las gradas y aumentar la capacidad de producción).