¿Qué es el molde de inyección de PEEK/PEI?

——

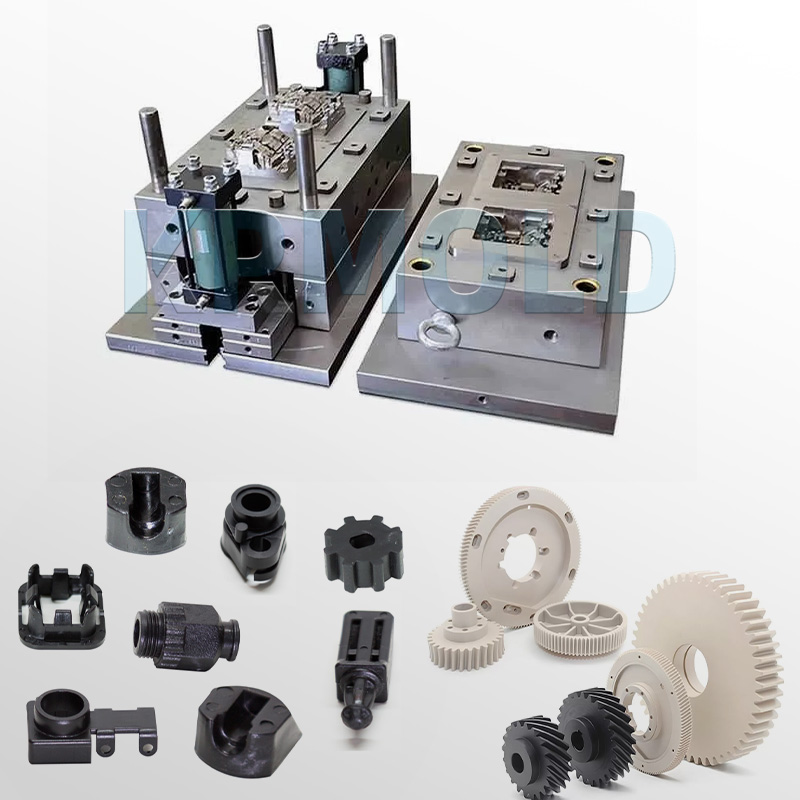

El moldeo por inyección de PEEK es un proceso de fabricación complejo que consiste en inyectar polieteretercetona (PEEK) fundido en una cavidad prediseñada de moldes de alta temperatura de PEEK. Este versátil polímero termoplástico posee excelentes propiedades, como resistencia a altas temperaturas, inercia química, resistencia mecánica y aislamiento eléctrico. Como resultado, el PEEK se ha convertido en el material predilecto para aplicaciones que requieren el máximo rendimiento en las condiciones más adversas. Además, cumple con los requisitos de la FDA para contacto con alimentos y puede esterilizarse para aplicaciones médicas.

El moldeo por inyección de PEI se utiliza para producir piezas de plástico resistentes a altas temperaturas y entornos hostiles. La polieterimida (PEI) es un termoplástico de ingeniería de alto rendimiento que, además, posee una excelente rigidez dieléctrica para un aislamiento eléctrico fiable. Los moldes de componentes de precisión de PEI se utilizan principalmente para aplicaciones exigentes específicas. KRMOLD puede proporcionarle moldes de inyección de PEEK/PEI que se ajusten a sus necesidades. Puede elegir según las características del producto final que desee producir y en función de su situación de producción.

PEI frente a PEEK

—

| Propiedad | COMO | OJEADA |

| Resistencia al calor | Hasta 200℃ | Hasta 250℃ |

| Eficiencia de costos | Moderado | Alto |

| Resistencia química | Fuerte | Excelente |

El PEEK ofrece mayor resistencia química y rendimiento térmico, mientras que el PEI logra un equilibrio entre costo y rendimiento de alta gama, lo que lo convierte en una opción ideal para la mayoría de las aplicaciones.

Ventajas del molde de inyección de PEEK/PEI

——

Ventajas de los moldes de componentes de precisión PEI

1

Resistencia a la fluencia

El PEI presenta una buena resistencia a la fluencia (una medida de la deformación bajo carga estática) al exponerse a temperaturas más altas. Además de una excelente estabilidad dimensional, el PEI presenta un coeficiente de expansión térmica uniforme, lo que resulta en cambios dimensionales más predecibles al calentarse.

2

Esterilizable

Gracias a su alta resistencia a la temperatura, el PEI moldeado por inyección puede esterilizarse en un autoclave de vapor. Además, el PEI resiste la radiación gamma, que también se utiliza para esterilizar dispositivos médicos e instrumental quirúrgico.

3

Resistencia ambiental

El PEI tiene buena resistencia a la radiación ultravioleta (UV), pero esta resistencia puede mejorarse añadiendo estabilizadores UV. Es resistente a la luz solar, al calor y al agua, lo que lo hace ideal para aplicaciones en exteriores, como medidores eléctricos montados en edificios.

4

Rigidez dieléctrica

El PEI posee la mayor rigidez dieléctrica de todos los plásticos, lo que lo convierte en un excelente aislante para aplicaciones como cajas eléctricas y condensadores. Por definición, la rigidez dieléctrica es la tensión máxima necesaria para producir la ruptura dieléctrica de un material. Una vez alcanzada la ruptura dieléctrica, el material se vuelve conductor en lugar de aislante.

Ventajas de los moldes de alta temperatura de PEEK

1

Excelentes propiedades mecánicas

El moldeo por inyección de PEEK produce componentes con una excelente resistencia mecánica, lo que lo convierte en un material que puede soportar cargas y presiones pesadas sin comprometer el rendimiento.

Su alta resistencia a la tracción y a la compresión lo convierte en una excelente opción para aplicaciones que requieren piezas confiables y duraderas en condiciones de operación extremas. La capacidad de Aerospace Specialty Plastic Molds para mantener la integridad estructural bajo presión garantiza un rendimiento duradero y confiable.

2

Resistencia a altas temperaturas

La característica destacada de los moldes para implantes médicos es su excelente tolerancia a altas temperaturas. A diferencia de muchos otros plásticos, los moldes para implantes médicos pueden resistir temperaturas extremas sin perder sus propiedades físicas. Esta característica los convierte en un material predilecto para las industrias aeroespacial, automotriz y del petróleo y gas, donde los componentes suelen estar expuestos a altas temperaturas durante su funcionamiento.

La resistencia al calor de los moldes de alta temperatura PEEK le permite mantener la integridad mecánica y la estabilidad dimensional incluso en condiciones térmicas difíciles.

3

Inercia química

Una de las ventajas más importantes de los moldes de alta temperatura de PEEK es su alta tolerancia a una amplia gama de productos químicos, ácidos y disolventes. Esta propiedad convierte al PEEK en una opción valiosa para aplicaciones críticas en las industrias de procesamiento químico y farmacéutica, que suelen estar expuestas a sustancias corrosivas.

La capacidad de los moldes de implantes médicos para resistir la corrosión química garantiza la longevidad y la confiabilidad de las piezas en entornos químicos corrosivos donde los materiales tradicionales pueden fallar.

4

Alternativa ligera

A pesar de sus sólidas propiedades mecánicas, los moldes de plástico especiales para la industria aeroespacial son sorprendentemente ligeros en comparación con las piezas metálicas tradicionales. Esta propiedad les otorga una ventaja competitiva, especialmente en industrias que buscan reducir el peso para mejorar la eficiencia y el ahorro de combustible. Las piezas moldeadas por inyección de PEEK ayudan a reducir el peso en aplicaciones aeroespaciales, automotrices y otras, lo que las convierte en una opción valiosa para el diseño y la ingeniería modernos.

Elementos clave para el éxito del moldeo por inyección de PEEK/PEI

——

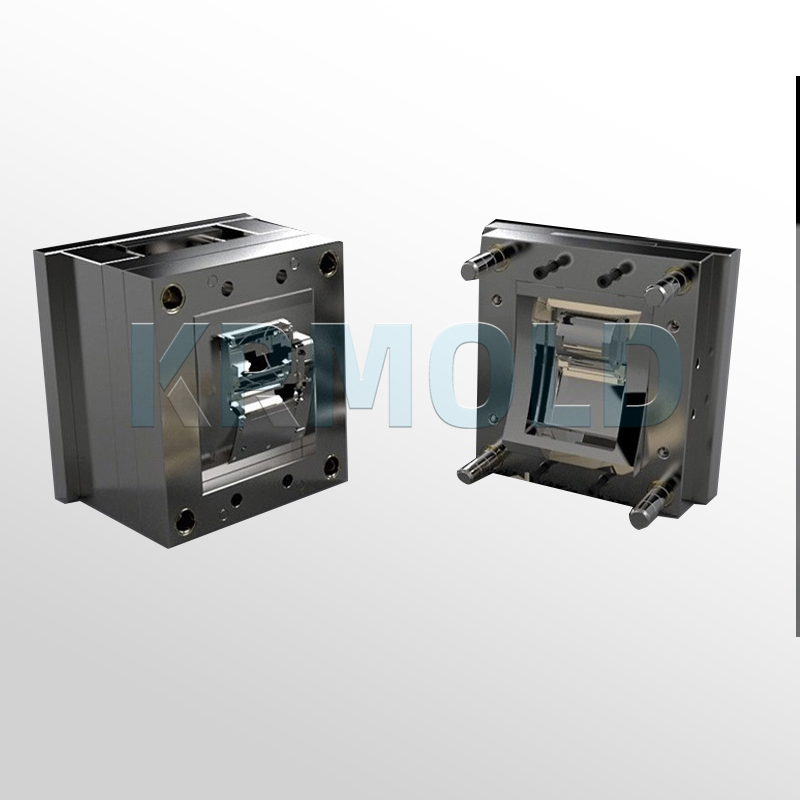

Moldeo por inyección de PEEK:

①Selección del material: seleccione el grado de material PEEK adecuado según los requisitos de la aplicación específica, teniendo en cuenta factores como las propiedades mecánicas, la resistencia a altas temperaturas, la resistencia química, la resistencia al desgaste y el cumplimiento normativo.

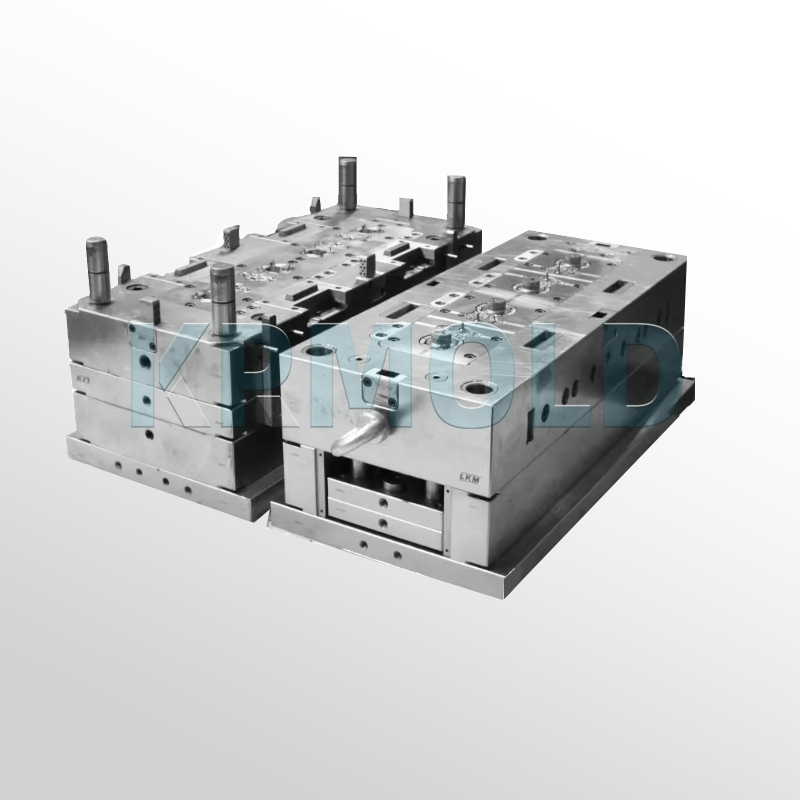

②Diseño del molde: Diseñe con precisión los moldes para implantes médicos para que se ajusten a la geometría de la pieza, la inyección, la ventilación y los requisitos de refrigeración requeridos para el moldeo por inyección de PEEK. Considere características como ángulos de desmoldeo, líneas de separación y canales de ventilación para facilitar el desmoldeo y minimizar los defectos.

③Herramientas: Fabricación de moldes para implantes médicos con materiales de alta calidad y técnicas de mecanizado de precisión para lograr tolerancias estrictas, un acabado superficial liso y durabilidad. Verificar la precisión de los componentes del molde mediante una inspección y verificación exhaustivas.

4. Optimización del proceso de inyección: optimice los parámetros del proceso como la temperatura del barril, la presión de inyección, la velocidad de inyección, el tiempo de enfriamiento y la presión de mantenimiento para lograr una calidad de pieza constante, minimizar el tiempo de ciclo y prevenir defectos como deformaciones, hundimientos o imperfecciones en la superficie.

⑤Unidad de inyección: Asegúrese de que la unidad de inyección esté correctamente calibrada y equipada con un sistema de dosificación y mezcla de precisión para dosificar con precisión el material PEEK en la cavidad de los moldes de plásticos especiales para la industria aeroespacial. Preste atención al diseño del tornillo, al control de la contrapresión y a la alineación del tornillo/cilindro para evitar la degradación del material y garantizar una calidad de fusión uniforme.

Moldeo por inyección de PEI:

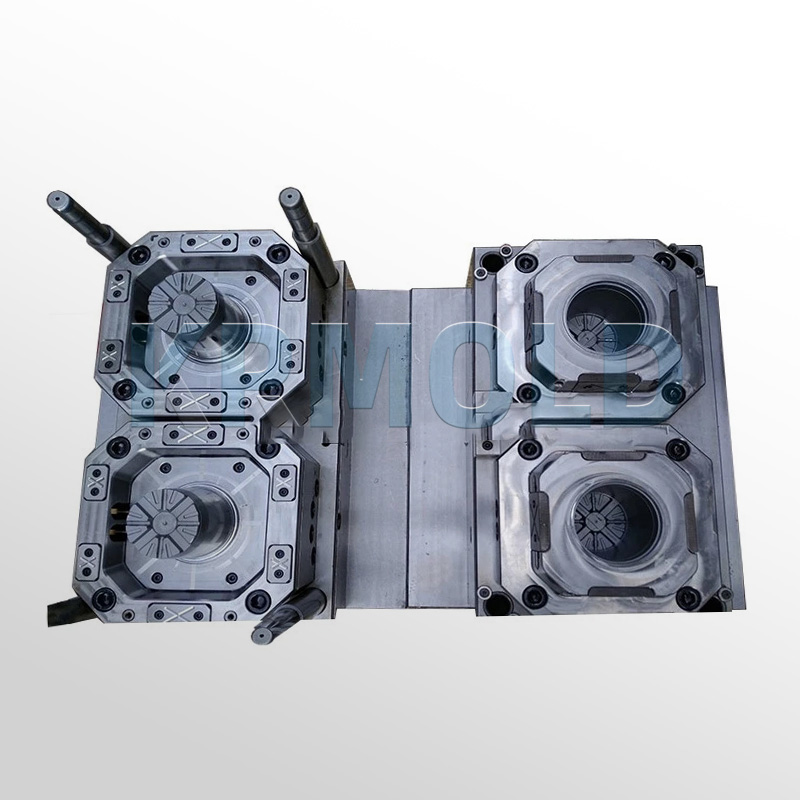

① Temperatura del molde: 150-200 °C (302-392 °F). Mantenga la temperatura del molde dentro de este rango para un correcto llenado y expulsión de la pieza.

② Material del molde: Acero o aluminio. Seleccione el material de los moldes de componentes de precisión PEI según los requisitos específicos de la pieza y el material PEI.

③ Diseño del molde: el moldeo por inyección de PEI puede producir formas y diseños complejos, pero el diseño de los moldes de componentes de precisión PEI debe realizarse para la pieza y el material específicos.

④ Ventilación: Una buena ventilación es fundamental para garantizar un llenado y una expulsión adecuados. Es necesario contar con respiraderos para evacuar el aire y los gases durante la inyección.

⑤ Sistema de enfriamiento: asegúrese de que el sistema de enfriamiento esté diseñado para enfriar y solidificar adecuadamente la pieza.

⑥ Selección del material: Debe elegir el material PEI según las necesidades de la pieza. Debe considerar su temperatura, los productos químicos a los que está expuesta y su resistencia.

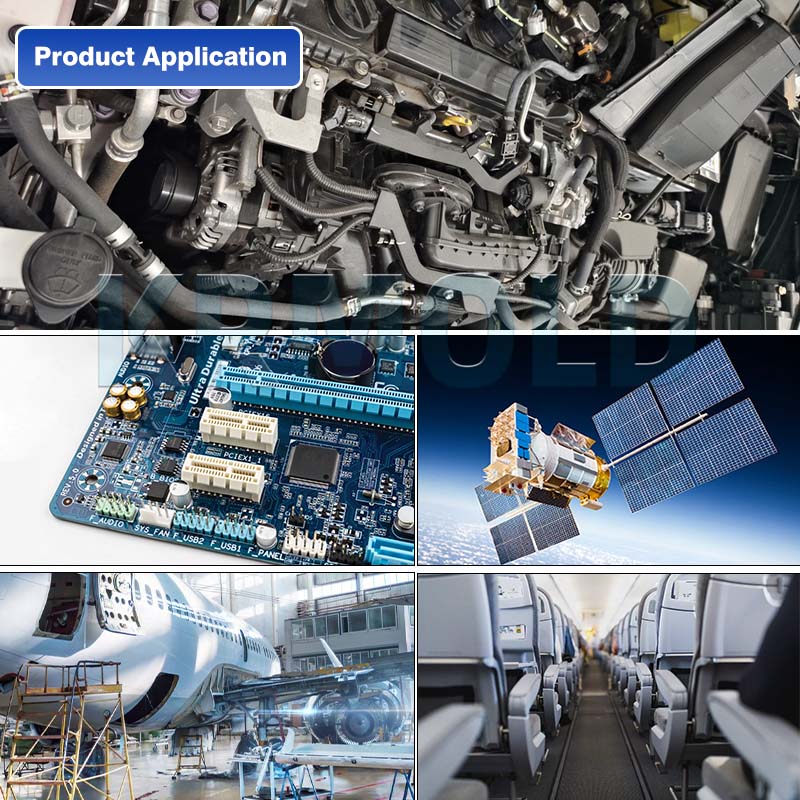

Aplicaciones del molde de inyección de PEEK/PEI

——

Moldes de alta temperatura de PEEK

Dispositivos médicos: instrumentos quirúrgicos, implantes y componentes de equipos de diagnóstico.

Aeroespacial: componentes que requieren una alta relación resistencia-peso y resistencia a altas temperaturas.

Automóvil: componentes del motor, componentes de transmisión y otras aplicaciones bajo el capó.

Productos electrónicos: conectores, aislantes y componentes eléctricos de alto rendimiento.

Entre ellos, los componentes del motor, los componentes de la transmisión y otras aplicaciones debajo del capó de los automóviles pueden utilizarSobremoldeo.

Tiene las siguientes características:

Rendimiento mejorado: el sobremoldeo puede mejorar la resistencia y la rigidez de los componentes y es adecuado para aplicaciones que soportan altas temperaturas y cargas elevadas.

Formas complejas: Es posible fabricar componentes con formas complejas, que son adecuadas para aplicaciones exigentes como motores de automóviles y componentes de transmisión.

Ahorro de material: al optimizar la distribución del material, se reducen los desperdicios y se mejora la utilización del material.

Buena calidad de superficie: el sobremoldeo puede proporcionar una mejor calidad de superficie y reducir la necesidad de posprocesamiento.

Moldes para componentes de precisión PEI

Electrónica: Las excelentes propiedades de aislamiento eléctrico y resistencia química del PEI lo hacen adecuado para aplicaciones electrónicas que requieren alto rendimiento y estabilidad eléctrica, como componentes de aislamiento eléctrico, conectores, interruptores y placas de circuitos.

Bienes de consumo: El moldeo por inyección de PEI se utiliza para bienes de consumo como electrodomésticos, juguetes y equipos deportivos.

Equipo óptico: La estabilidad de temperatura y la resistencia mecánica de los moldes de alta temperatura PEI los hacen adecuados para instrumentos ópticos y aplicaciones militares, incluidos componentes estructurales, cubiertas protectoras e instrumentos ópticos.

Energía: El moldeo por inyección de PEI se utiliza para componentes de la industria energética, incluidos componentes de turbinas eólicas, componentes de paneles solares y componentes de reactores nucleares.

Entre ellos, los electrodomésticos pueden utilizarmicromoldeoTiene las siguientes características:

Alta precisión y miniaturización: La tecnología de moldeo por microinyección es capaz de fabricar piezas extremadamente pequeñas, normalmente en el rango de unos pocos milímetros a unos pocos centímetros, lo que es adecuado para componentes pequeños en electrodomésticos.

Geometría compleja: Esta tecnología puede lograr diseños complejos y detalles sutiles para satisfacer los altos requisitos de funcionalidad y estética de los electrodomésticos.

Alta utilización de material: el moldeo por microinyección puede reducir eficazmente el desperdicio de material, maximizar el uso de resina PEI y reducir costos.

Excelentes propiedades mecánicas: el material PEI en sí tiene excelentes propiedades mecánicas, resistencia a altas temperaturas y resistencia química, adecuado para componentes de alto rendimiento de electrodomésticos.

Especifique el tipo de plástico (p. ej., PP, ABS) y los requisitos de posprocesamiento (p. ej., pulverización, serigrafía) y proporcione planos 2D o 3D de las piezas de plástico. Asimismo, indique el volumen de producción, los requisitos de apariencia, las tolerancias, etc.

Por lo general, nuestros ingenieros comenzarán a preparar la cotización inmediatamente después de que el cliente proporcione todos los requisitos de producción. El proceso suele tardar entre 1 y 3 días.

El plazo de entrega para moldes de inyección convencionales suele ser de 30 a 60 días, y puede ser mayor para moldes complejos. Por ejemplo, el plazo de entrega típico para moldes de silicona líquida es de unos 60 días, abarcando el diseño, la fabricación, las pruebas del molde, etc.

Tecnología de procesamiento de alta precisión: Se utilizan equipos de alta precisión, como centros de mecanizado CNC (CNC) y mecanizado por descarga eléctrica (EDM), para optimizar el proceso de diseño en combinación con el software CAD/CAM. Control de calidad: Inspección de las dimensiones clave del molde mediante una máquina de medición de coordenadas (CMM) y verificación de múltiples lotes de muestras durante la etapa de moldeo de prueba. Selección de materiales: utilice acero para matrices con alta resistencia al desgaste (por ejemplo, H13, S136) y tratamiento de superficie (por ejemplo, nitruración, cromado) para las tuercas de matriz para prolongar la vida útil.

Después de cada 50.000 moldes, revise el pilar guía, el pasador expulsor y otras piezas de desgaste, y limpie los residuos de plástico y óxido de la superficie del molde. Utilice grasa de alta temperatura para las piezas deslizantes (p. ej., la tapa basculante y la corredera) para reducir la pérdida de fricción. Asegúrese de que el circuito de agua esté fluido y que la diferencia de temperatura sea ≤5 °C para evitar el agrietamiento del molde por estrés térmico.

El costo de los materiales del molde representó entre el 30% y el 40% (por ejemplo, una tonelada de acero P20 cuesta aproximadamente 20.000 yuanes), y los costos de procesamiento superaron el 50% (la tarifa por hora de la mano de obra CNC es de aproximadamente 80-150 yuanes/hora). En la producción de lotes pequeños, se pueden usar moldes de aluminio o simplificar el diseño estructural; para más de 100.000 piezas, se recomienda usar insertos de carburo para prolongar la vida útil.

Los productos de inyección de moldes deben cumplir plenamente con los requisitos de diseño (como tamaño y apariencia) y permitir una producción continua y estable. El marcado del molde, los informes de inspección (como la prueba de dureza del material) y los planos de ingeniería deben estar completos.

El acero del molde (como S136H, NAK80 y otros materiales importados cuestan más) y el tipo de embrión de molde (el costo a corto plazo del molde de aluminio es bajo pero la vida útil es corta) afectan directamente el costo; el uso de la tecnología de diseño CAD/CAE/CAM, el sistema de canal caliente, etc. aumentará la inversión inicial, pero puede mejorar los beneficios a largo plazo (como reducir las gradas y aumentar la capacidad de producción).