Introducción al moldeo por inyección de PP/PPE

——

El moldeo por inyección de PP/PPE son dos tipos de materiales plásticos que se utilizan frecuentemente en el moldeo por inyección de plástico. PP significa polipropileno, un polímero derivado del propileno mediante polimerización. Se trata de una resina sintética termoplástica de excelente rendimiento, incolora, translúcida, termoplástica, ligera y de uso general. PPE significa éter de polifenileno, un plástico termoplástico de alto rendimiento popular en la industria del moldeo por inyección gracias a sus excelentes propiedades mecánicas, resistencia química y estabilidad dimensional. Asimismo, gracias a su combinación única de resistencia al calor, rigidez y tenacidad, la resina PPE se ha convertido en la opción ideal para una amplia gama de aplicaciones en diversas industrias.

Condiciones de procesamiento del moldeo por inyección

——

Condiciones de procesamiento del moldeo por inyección de EPI

| El secado | Se recomienda secarlo antes de moldearlo durante aproximadamente 2 a 4 horas a 100 °C (212 °F). Los PPO tienen baja absorción de humedad y, por lo general, pueden moldearse tal como se reciben. |

| Temperatura de fusión | 240 - 320 C (464 - 608 F); rangos más altos para grados con niveles más altos de PPO |

| Temperatura del molde | 60 - 105 °C (140 - 220 °F) |

| Presión de inyección de material | 60 - 150 MPa |

Condiciones de procesamiento del moldeo por inyección de PP

| El secado | Normalmente no es necesario si se utiliza un almacenamiento adecuado |

| Temperatura de fusión | 220 - 280 C (428 - 536 F); no exceder los 280 C |

| Temperatura del molde | 20 - 80 C (68 - 176 F); sugerido: 50 C (122 F) El nivel de cristalinidad está determinado por la temperatura del molde. |

| Presión de inyección de material | Hasta 180 MPa |

Ventajas del moldeo por inyección de PP/PPE

——

Ventajas de los moldes para contenedores de PP de pared delgada

① Resistencia a la humedad y durabilidad

Los materiales de polipropileno moldeado por inyección de PP ofrecen una excelente resistencia a la humedad, a la fatiga y al impacto. Esto significa que, en ambientes húmedos o extremos, los productos moldeados de PP pueden mantener su estabilidad estructural y funcionalidad, reducir los daños causados por factores ambientales y, por lo tanto, prolongar su vida útil.

② Rendimiento del aislamiento eléctrico

El polipropileno es un aislante eléctrico ideal en moldes de PP de grado médico, ya que previene eficazmente la conducción de corriente. Esto hace que los productos moldeados de PP sean adecuados para equipos eléctricos y aplicaciones relacionadas, garantizando la seguridad de los usuarios durante su uso, especialmente en situaciones donde se requiere aislamiento eléctrico.

③ Resistencia química

El polipropileno moldeado por inyección PP presenta una buena resistencia química a diversos ácidos y álcalis. Esto lo hace ampliamente utilizado en industrias como la química y la medicina, y puede emplearse con seguridad en entornos con contacto con productos químicos, reduciendo así el riesgo de corrosión del material.

④ Alta resistencia a la flexión

Debido a la naturaleza semicristalina del polipropileno, los productos de PP moldeados por inyección con Food-Grade PP Molds presentan una alta resistencia a la flexión. Esta propiedad permite fabricar bisagras flexibles con polipropileno, que pueden doblarse sin romperse incluso bajo movimientos extremos (como una rotación de 360 grados), mejorando así la flexibilidad y la durabilidad del equipo.

⑤ Copolimerización con otros polímeros

En moldes de PP de alta temperatura, el polipropileno se copolimeriza fácilmente con otros polímeros como el polietileno. Esta propiedad permite la fabricación de materiales más robustos y duraderos en aplicaciones de ingeniería, cumpliendo con los exigentes requisitos y las diversas necesidades de rendimiento de los materiales en diferentes campos.

Ventajas del moldeo por inyección de EPI

① Personalización y consistencia

El proceso de moldeo por inyección de EPI permite diseños altamente personalizados que se adaptan a una variedad de tamaños, formas y requisitos funcionales. Esta flexibilidad garantiza que los productos de EPI cumplan con los estándares de seguridad específicos y las necesidades específicas de los usuarios. Al mismo tiempo, mediante la tecnología de moldeo por inyección, se pueden producir en masa miles de unidades idénticas de EPI, lo que garantiza la consistencia en la calidad y el rendimiento de cada producto y cumple con los estrictos estándares de control de calidad de la industria.

② Función de ajuste

En el diseño de moldes para componentes automotrices de PP, la ajustabilidad es una característica importante. Por ejemplo, las correas ajustables de cascos o respiradores se adaptan al tamaño y la forma de la cabeza de diferentes usuarios, mejorando así la comodidad y la seguridad del uso. Este diseño no solo mejora la experiencia del usuario, sino que también aumenta el efecto protector, garantizando que no se caigan fácilmente ni se formen huecos durante el uso.

③ Acortar el tiempo del ciclo

Los moldes para contenedores de PP de pared delgada pueden acortar significativamente el ciclo de producción, y el tiempo de producción de algunas piezas simples puede ser de tan solo 15 segundos. Este eficiente método de producción no solo acelera el tiempo de comercialización, sino que también satisface la demanda del mercado de entregas rápidas, lo que ayuda a las empresas a obtener una ventaja competitiva.

④ Reducir el desperdicio de material

La precisión del proceso de moldeo por inyección de EPI minimiza el desperdicio de material. Este eficiente método de uso de materiales no solo reduce los costos de producción, sino que también mejora la sostenibilidad ambiental y hace que el proceso de producción sea más respetuoso con el medio ambiente. Al optimizar el uso de materiales, las empresas pueden responder activamente a las demandas globales de desarrollo sostenible, satisfaciendo al mismo tiempo las necesidades de producción.

Características del PP/EPP

—

PÁGINAS:

La resistencia al calor es muy buena. Los productos de PP fabricados con moldes de PP de alta temperatura pueden utilizarse en entornos con temperaturas inferiores a 100 grados durante largos periodos, sin deformarse significativamente al alcanzar los 150 grados. Su densidad, de 0,81 a 0,91 g/m³, es relativamente baja, la más baja entre los plásticos comunes. El PP posee buenas propiedades mecánicas, alta resistencia al calor, buenas propiedades químicas, prácticamente nula absorción de agua, no reacciona con la mayoría de los productos químicos, es de textura pura, no es tóxico y tiene un buen aislamiento eléctrico.

EPI:

El plástico EPI posee una excelente resistencia al calor, ya que puede sobrevivir en ambientes de alta temperatura sin alterar sus propiedades mecánicas originales. Además, posee una excelente resistencia química, a los ácidos, a los álcalis y a los disolventes. Además, posee estabilidad dimensional, lo que garantiza que la forma y el tamaño del material se mantengan constantes en diferentes condiciones. El plástico EPI también es conocido por su resistencia al fuego, lo que puede proporcionar mayor seguridad en situaciones con riesgo de incendio.

Áreas de aplicación del moldeo por inyección de PP/PPE

——

Existen muchas áreas de aplicación para el moldeo por inyección de EPI y PP. Por ejemplo, el moldeo por inyección de EPI se puede utilizar para fabricar marcos de mascarillas, carcasas de mascarillas respiratorias, marcos y lentes de gafas protectoras, y ciertos componentes de ventiladores. Los moldes de PP de alta temperatura se pueden utilizar para fabricar pequeños electrodomésticos, artículos de primera necesidad, juguetes, lavadoras, automóviles, cajas de embalaje, etc.

KRMOLD ha seleccionado algunos para una introducción detallada:

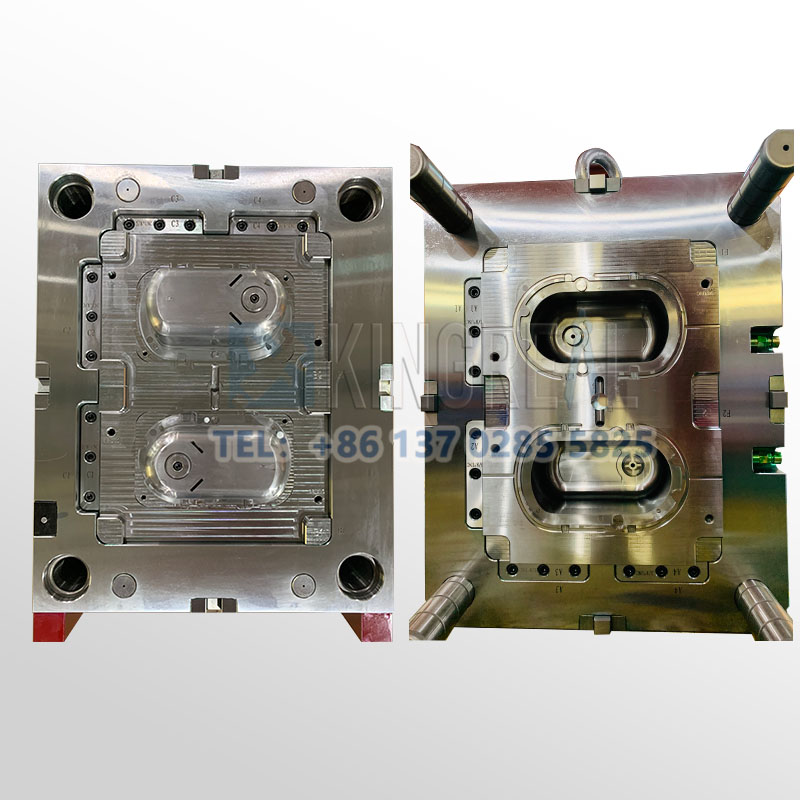

Industria médica:

① Marco de máscara

Procesos de moldeo por inyección que se pueden utilizar:

Características: Se puede incorporar metal u otros materiales durante el proceso de moldeo por inyección para mejorar la resistencia estructural y la durabilidad. Ideal para piezas complejas que requieren un soporte especial para garantizar la estabilidad de la máscara.

Características: Permite la decoración de superficies durante el proceso de moldeo por inyección, como la impresión de patrones o la combinación de colores, para mejorar la apariencia y la funcionalidad del producto, adecuado para equipos médicos que requieren belleza y fácil limpieza.

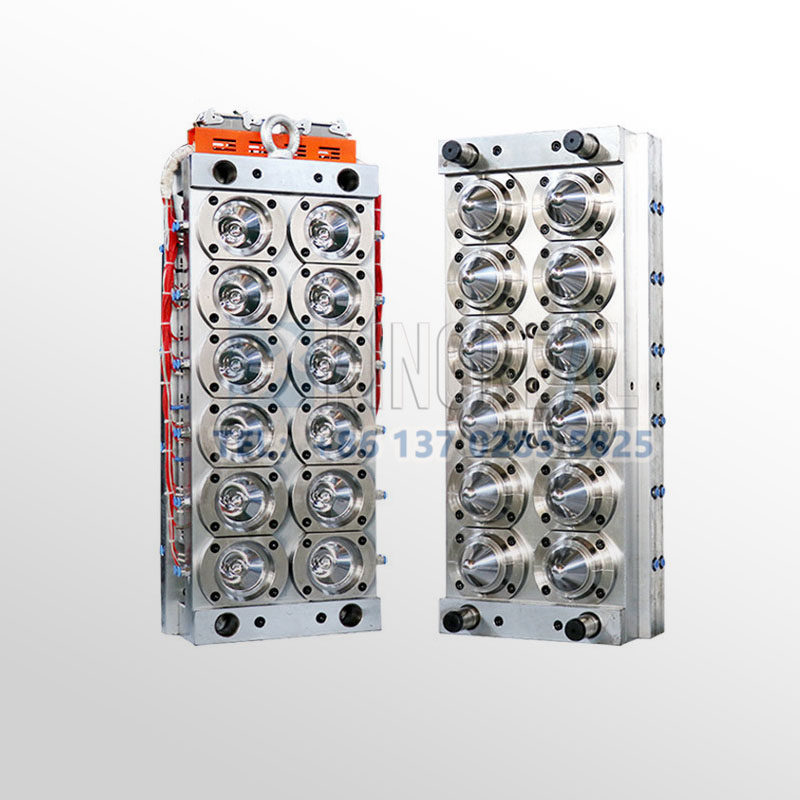

② Carcasa de la mascarilla respiratoria

(1)Sobremoldeo

Características: Al envolver plástico alrededor de otros materiales, proporciona un mejor sellado y protección, lo que garantiza la seguridad y la eficacia de la carcasa de la máscara durante su uso.

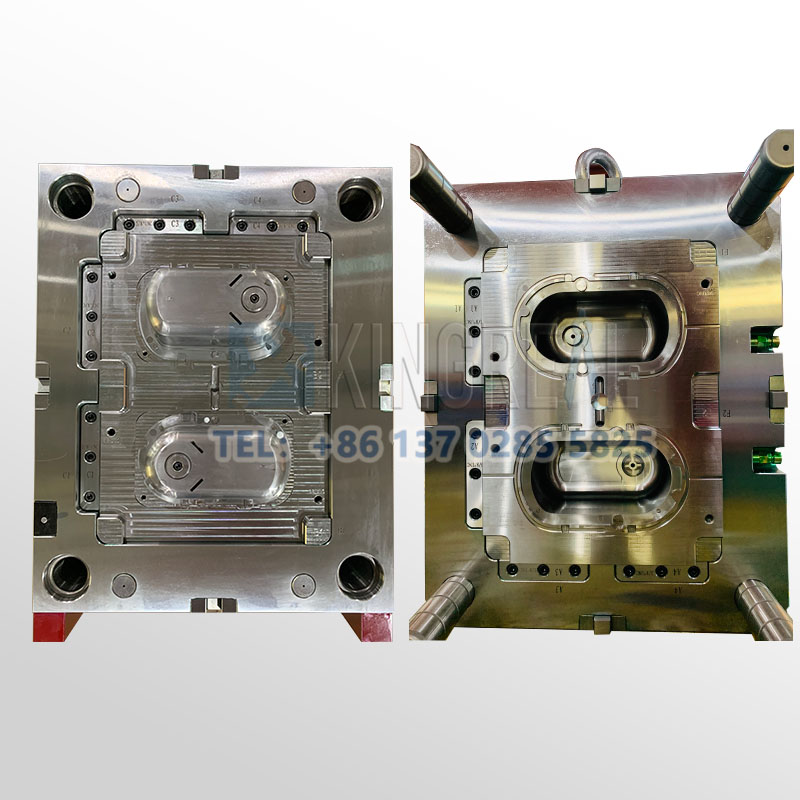

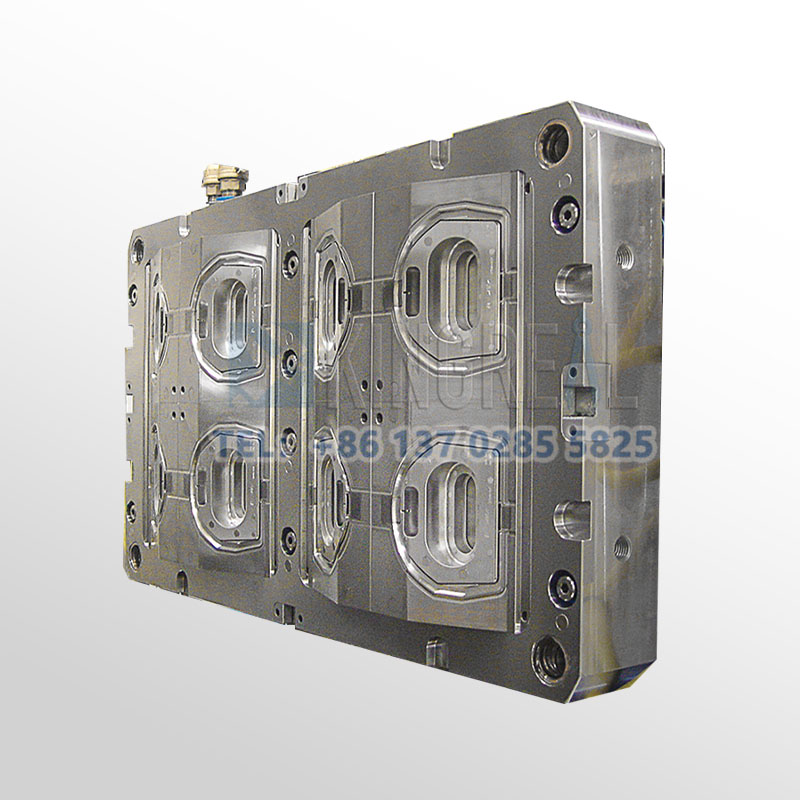

(2)Moldeo por inyección multicavidad

Características: Puede producir múltiples carcasas idénticas en el mismo ciclo de producción, mejorando en gran medida la eficiencia de producción, siendo adecuado para necesidades de producción a gran escala y reduciendo los costos unitarios.

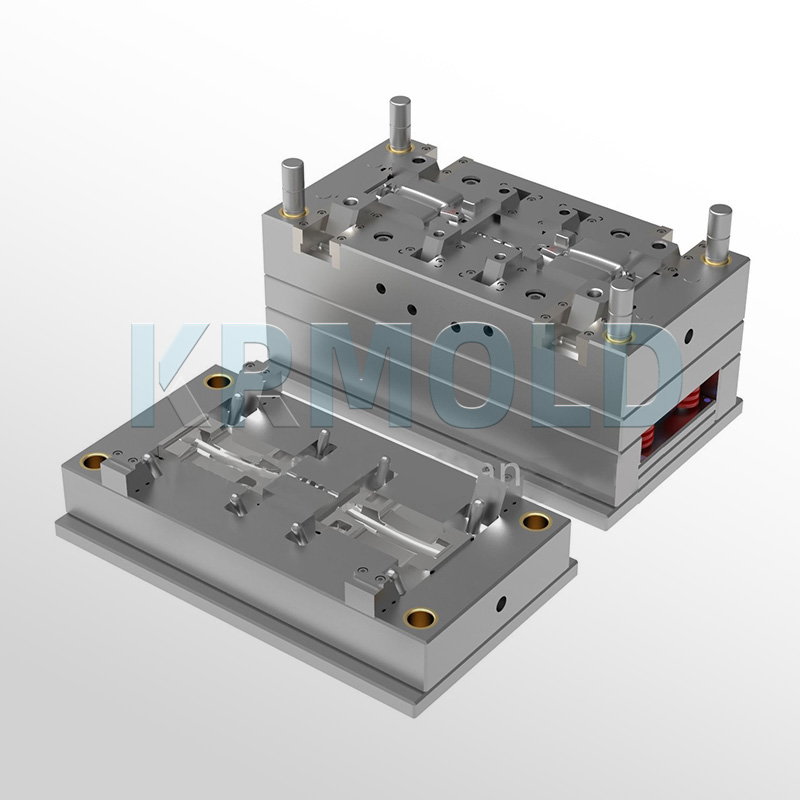

Industria de electrodomésticos: lavadoras

Procesos de moldeo por inyección disponibles:

(1)Moldeo por inyección de doble disparo

Características: El uso de dos materiales diferentes en el mismo proceso puede producir carcasas con características diferentes, como un lado suave y el otro duro, lo que proporciona una mejor experiencia de usuario y funcionalidad.

(2)Moldeo por inyección asistido por gas

Características: Mediante el uso de asistencia de gas, puede producir componentes más livianos y estables, reducir el uso de material, mejorar la eficiencia de producción y reducir costos.

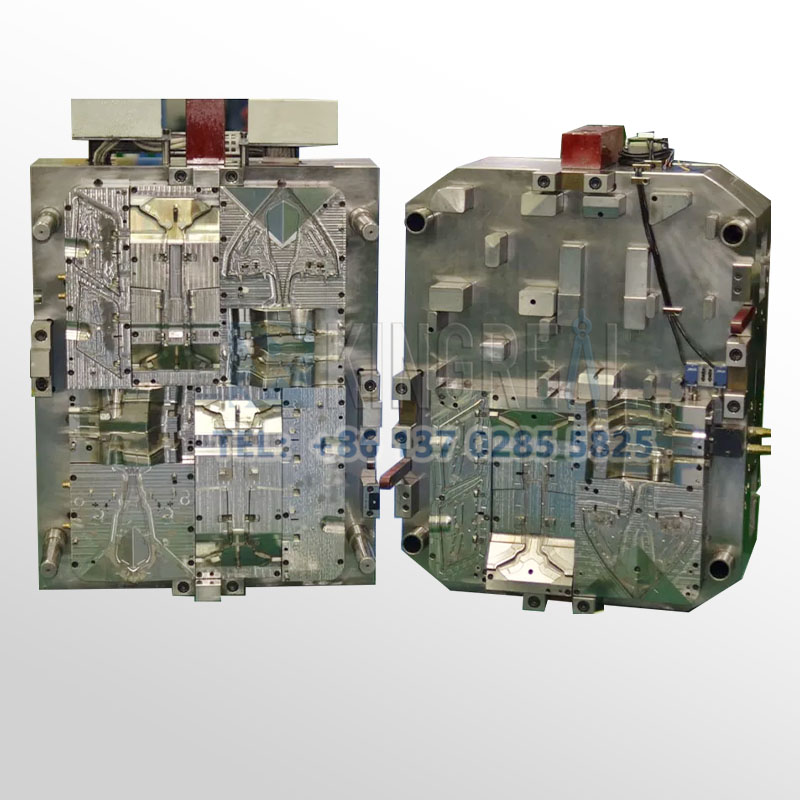

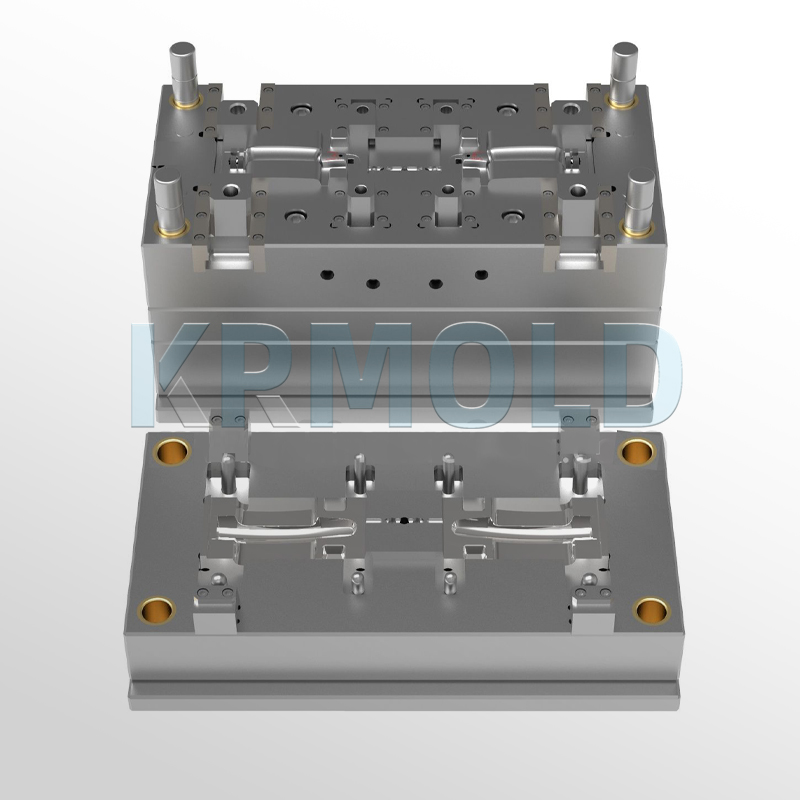

Industria automotriz: piezas de automóviles

Procesos de moldeo por inyección disponibles:

(1)Moldeo por inyección de múltiples cavidades

Características: Es ideal para la producción a gran escala de piezas automotrices. Permite producir múltiples piezas en un mismo ciclo, lo que mejora la eficiencia de producción, reduce los costos y garantiza la consistencia de cada pieza.

Características: Se utiliza para producir piezas automotrices pequeñas y precisas, como interruptores y botones, y puede lograr una alta precisión y un diseño detallado, lo cual es adecuado para las necesidades de los automóviles modernos de piezas pequeñas.

Especifique el tipo de plástico (p. ej., PP, ABS) y los requisitos de posprocesamiento (p. ej., pulverización, serigrafía) y proporcione planos 2D o 3D de las piezas de plástico. Asimismo, indique el volumen de producción, los requisitos de apariencia, las tolerancias, etc.

Por lo general, nuestros ingenieros comenzarán a preparar la cotización inmediatamente después de que el cliente proporcione todos los requisitos de producción. El proceso suele tardar entre 1 y 3 días.

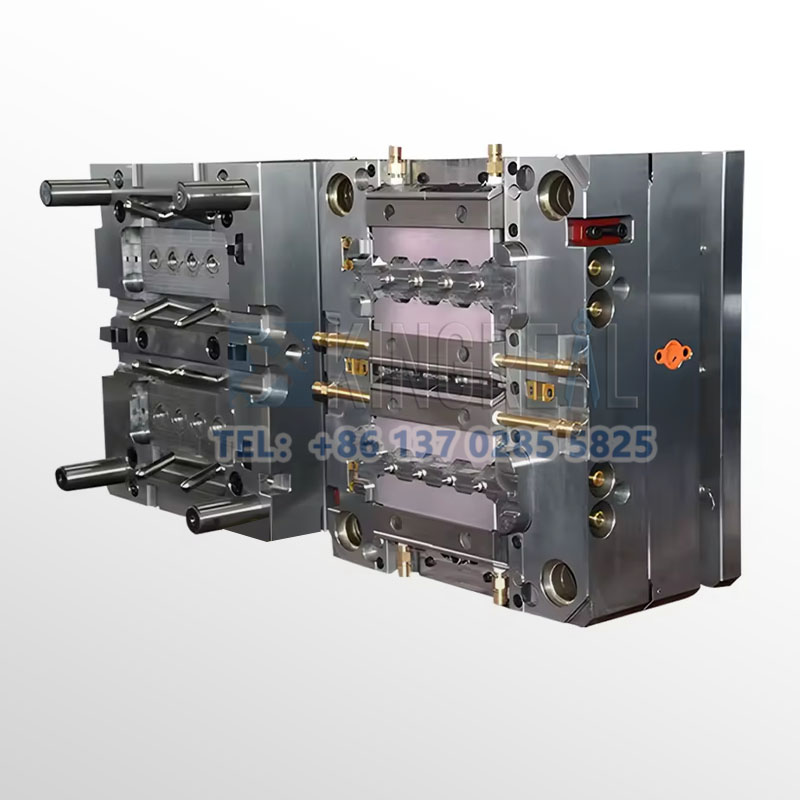

El plazo de entrega para moldes de inyección convencionales suele ser de 30 a 60 días, y puede ser mayor para moldes complejos. Por ejemplo, el plazo de entrega típico para moldes de silicona líquida es de unos 60 días, abarcando el diseño, la fabricación, las pruebas del molde, etc.

Tecnología de procesamiento de alta precisión: Se utilizan equipos de alta precisión, como centros de mecanizado CNC (CNC) y mecanizado por descarga eléctrica (EDM), para optimizar el proceso de diseño en combinación con el software CAD/CAM. Control de calidad: Inspección de las dimensiones clave del molde mediante una máquina de medición de coordenadas (CMM) y verificación de múltiples lotes de muestras durante la etapa de moldeo de prueba. Selección de materiales: utilice acero para matrices con alta resistencia al desgaste (por ejemplo, H13, S136) y tratamiento de superficie (por ejemplo, nitruración, cromado) para las tuercas de matriz para prolongar la vida útil.

Después de cada 50.000 moldes, revise el pilar guía, el pasador expulsor y otras piezas de desgaste, y limpie los residuos de plástico y óxido de la superficie del molde. Utilice grasa de alta temperatura para las piezas deslizantes (p. ej., la tapa basculante y la corredera) para reducir la pérdida de fricción. Asegúrese de que el circuito de agua esté fluido y que la diferencia de temperatura sea ≤5 °C para evitar el agrietamiento del molde por estrés térmico.

El costo de los materiales del molde representó entre el 30% y el 40% (por ejemplo, una tonelada de acero P20 cuesta aproximadamente 20.000 yuanes), y los costos de procesamiento superaron el 50% (la tarifa por hora de la mano de obra CNC es de aproximadamente 80-150 yuanes/hora). En la producción de lotes pequeños, se pueden usar moldes de aluminio o simplificar el diseño estructural; para más de 100.000 piezas, se recomienda usar insertos de carburo para prolongar la vida útil.

Los productos de inyección de moldes deben cumplir plenamente con los requisitos de diseño (como tamaño y apariencia) y permitir una producción continua y estable. El marcado del molde, los informes de inspección (como la prueba de dureza del material) y los planos de ingeniería deben estar completos.

El acero del molde (como S136H, NAK80 y otros materiales importados cuestan más) y el tipo de embrión de molde (el costo a corto plazo del molde de aluminio es bajo pero la vida útil es corta) afectan directamente el costo; el uso de la tecnología de diseño CAD/CAE/CAM, el sistema de canal caliente, etc. aumentará la inversión inicial, pero puede mejorar los beneficios a largo plazo (como reducir las gradas y aumentar la capacidad de producción).