¿Qué es el moldeo por inyección de PC?

——

El moldeo por inyección de PC se refiere al moldeo por inyección de policarbonato. El PC es uno de los materiales plásticos utilizados en moldes de inyección. Se utiliza ampliamente en la industria automotriz, médica, de electrodomésticos, del embalaje y otros sectores por su alta resistencia, rigidez, resistencia al impacto y resistencia al calor.

El policarbonato se presenta en muchos tipos o grados. Los grados más comunes incluyen el policarbonato de grado médico, el de grado alimentario y el de grado general. Una gran ventaja de usar moldes de PC de grado óptico es que el policarbonato posee excelentes propiedades ópticas y permite el paso de la mayor parte de la luz. Incluso coloreado, este plástico amorfo conserva su durabilidad y resistencia. En ocasiones, se utiliza policarbonato en lugar de otros materiales porque el PC puede mantener sus propiedades físicas en un rango de temperaturas más amplio.

Beneficios de los moldes de carcasa de PC resistentes a impactos

——

① Ciclo rápido

El moldeo por inyección de PC es mucho más rápido que otros métodos de procesamiento, como el conformado al vacío y el mecanizado. Gracias a unos ciclos de producción más rápidos, los moldes para carcasas de PC resistentes a impactos pueden producir más piezas en el mismo tiempo. Esto no solo reduce el coste de cada pieza, sino que también mejora la eficiencia general de la producción, lo que permite a las empresas satisfacer la demanda del mercado con mayor rapidez.

② Evite defectos superficiales

La suavidad superficial de los materiales de policarbonato es fundamental para ciertas aplicaciones que requieren alta transparencia, como los faros de automóviles. Durante el proceso de moldeo por inyección de PC, la calidad superficial de la pieza se ve directamente afectada por la suavidad de los moldes de inyección de vidrio antibalas. Si los moldes de plástico de alto rendimiento se pulen finamente para lograr un efecto espejo, esta suavidad también se transferirá a la pieza moldeada. Esto puede reducir eficazmente los defectos superficiales y lograr un producto final más perfecto.

③ Puede adaptarse a una variedad de tamaños de piezas.

Una gran ventaja de la tecnología de moldeo por inyección de PC es que permite producir piezas de diversos tamaños. Se pueden diseñar moldes de PC transparentes de casi cualquier tamaño según sea necesario, lo que permite personalizar piezas de diversos tamaños para satisfacer las necesidades de diferentes industrias. Esta flexibilidad optimiza el proceso de fabricación y permite una rápida respuesta a las fluctuaciones del mercado.

④ Lograr una excelente repetibilidad de pieza a pieza

El moldeo por inyección de PC utiliza moldes de carcasa de PC resistentes a impactos mecanizados con precisión, lo que garantiza una alta consistencia en tamaño y calidad de las piezas producidas. Aunque puede haber ligeras variaciones en el tamaño de la pieza, estas generalmente se mantienen dentro de rangos aceptables. Mediante el control estadístico de procesos, se puede prevenir eficazmente que estas variaciones se amplifiquen por el desgaste de la máquina, la inestabilidad del proceso o las diferencias de material. Esta repetibilidad es especialmente importante para piezas que requieren alta precisión, como las lentes.

⑤ Producir productos con diferentes diseños y formas.

Siempre que se sigan los principios de diseño adecuados (DFM, diseño para la fabricación), los moldes de inyección de vidrio blindado pueden utilizarse para producir piezas de diversos estilos y formas. Esto incluye el uso de tecnologías como el sobremoldeo y el moldeo por inserción para fabricar piezas compuestas por una combinación de múltiples materiales. Esta diversidad permite a los diseñadores lograr diseños de productos más complejos e innovadores para satisfacer las necesidades de diferentes usuarios.

Aplicaciones de los moldes de PC de grado óptico

——

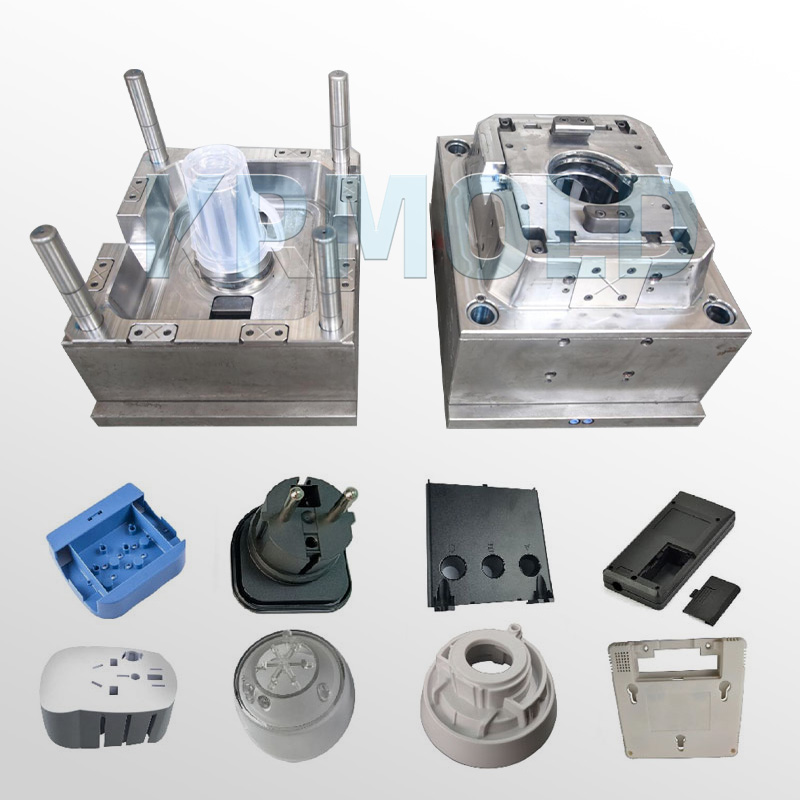

La demanda del mercado de moldeo por inyección de PC es muy alta, y sus productos se utilizan ampliamente en diversas industrias. A continuación, se presentan algunos ejemplos de aplicaciones clave de KRMOLD:

Industria médica

(1) Jeringas: El policarbonato posee una excelente resistencia a la corrosión y al calor, y es compatible con la esterilización por radiación, óxido de etileno o autoclave de vapor. Estas propiedades lo convierten en un material ideal para dispositivos médicos que requieren esterilización a alta temperatura.

Proceso de moldeo por inyección de plástico opcional:

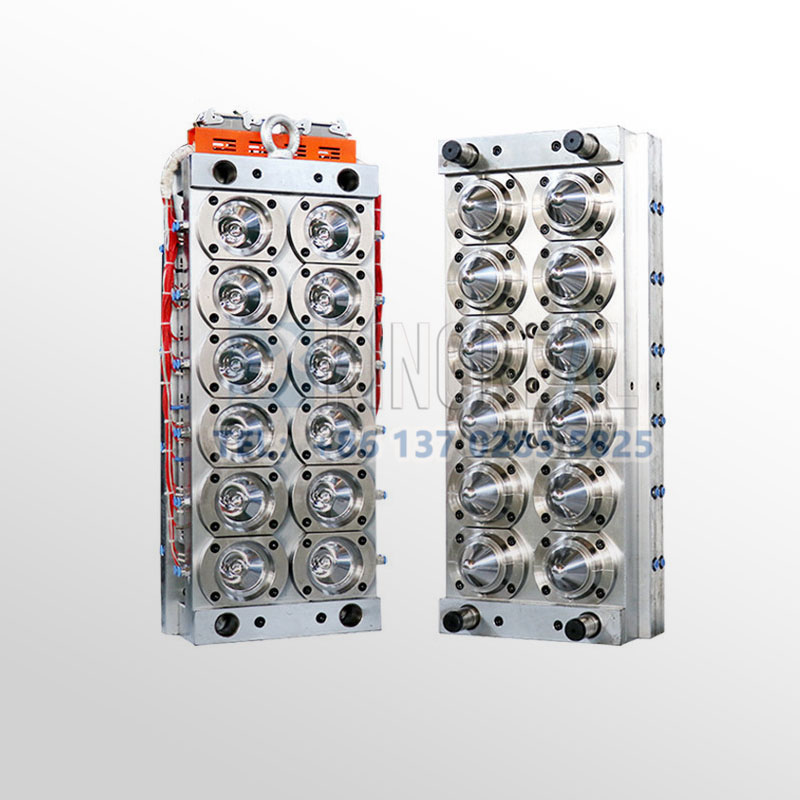

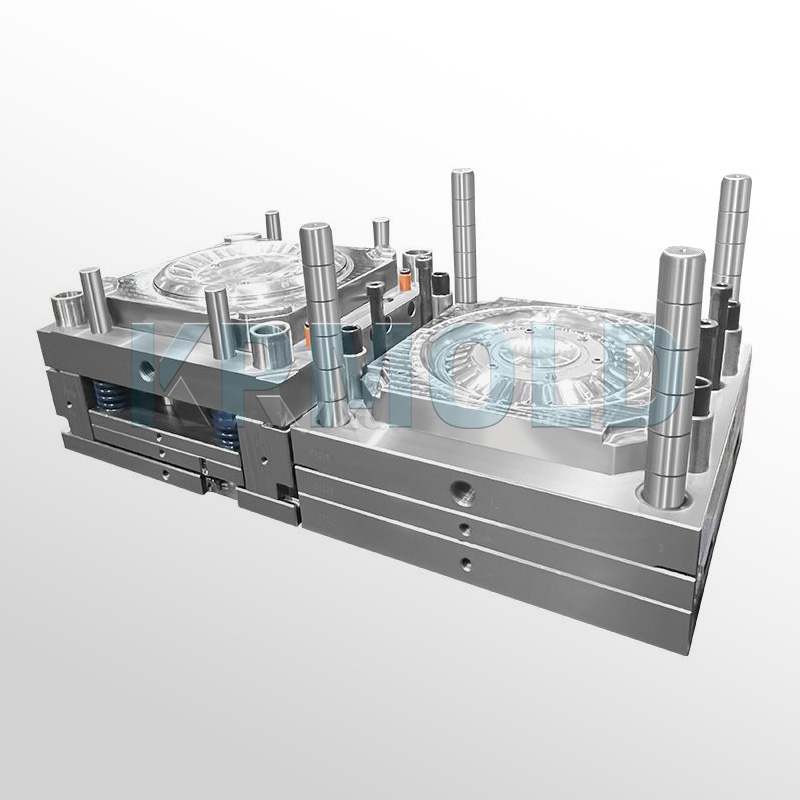

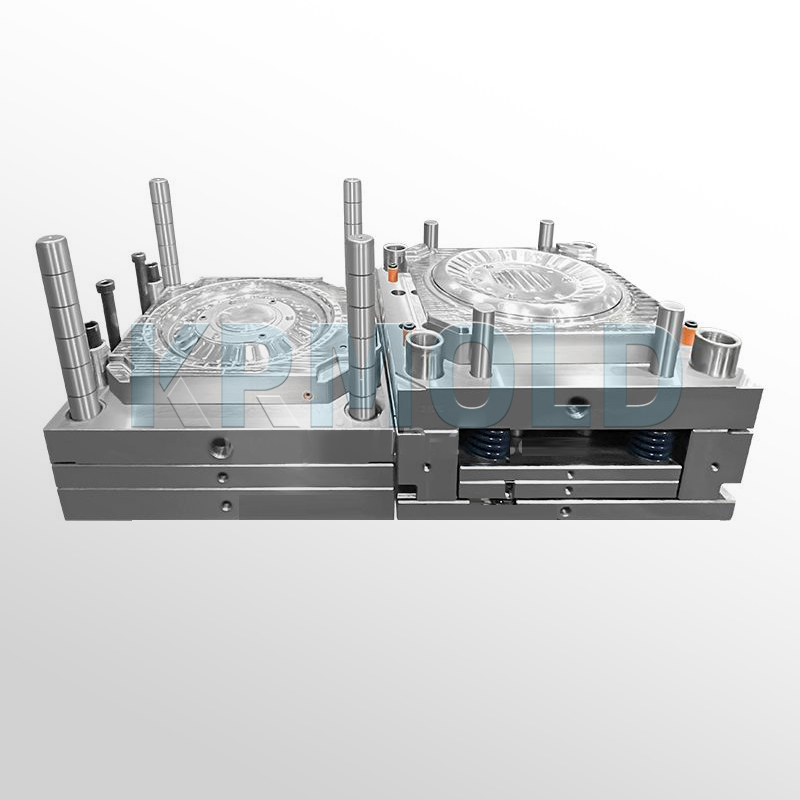

①Moldeo por inyección de múltiples cavidades

El moldeo por inyección multicavidad permite producir múltiples jeringas médicas simultáneamente en el mismo ciclo de moldeo, lo cual resulta muy eficaz en la producción de jeringas. Mediante el moldeo por inyección multicavidad, los fabricantes pueden mejorar significativamente la eficiencia de producción y reducir el costo de cada jeringa. Este proceso es especialmente adecuado para la producción a gran escala, ya que garantiza la consistencia de la calidad y el rendimiento de cada jeringa, cumpliendo con los altos estándares de la industria médica.

El micromoldeo es un proceso de moldeo por inyección que produce piezas pequeñas y precisas, ideal para la fabricación de componentes pequeños de jeringas. Este proceso permite alcanzar una precisión dimensional y un acabado superficial extremadamente altos, garantizando la consistencia funcional y estética de las distintas piezas de la jeringa.

El micromoldeo es especialmente adecuado para la producción de componentes como agujas y pistones de jeringas pequeñas, que pueden cumplir con los altos estándares y requisitos de alta precisión de la industria médica, al tiempo que mejoran la eficiencia de producción y reducen los costos de producción.

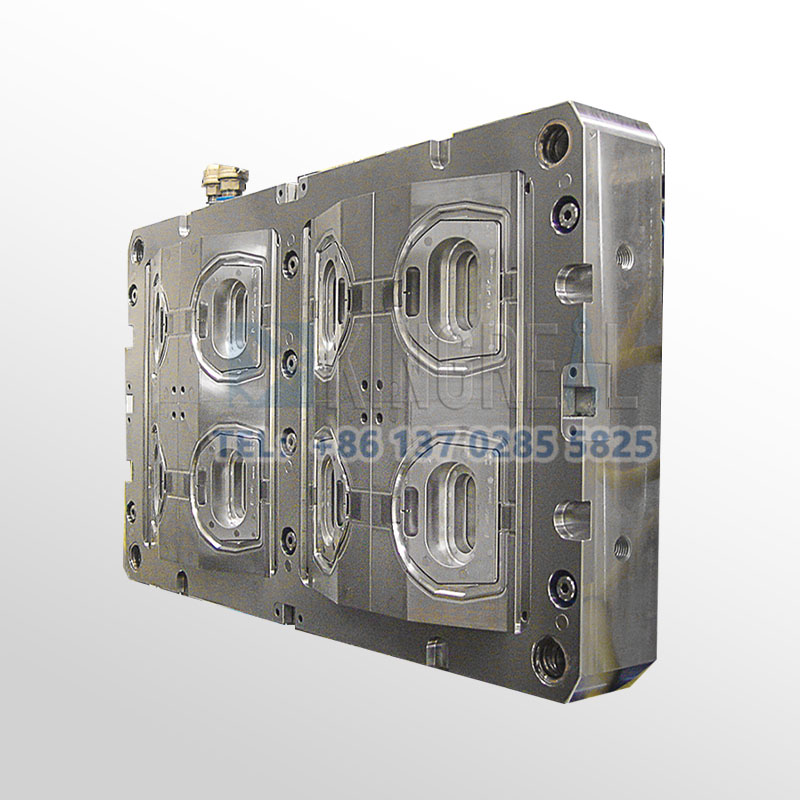

(2) Gafas y lentes: El policarbonato se utiliza frecuentemente en lentes para gafas debido a su buena claridad óptica y resistencia a los rayos UV. Tras añadir estabilizadores UV, las lentes de policarbonato pueden resistir eficazmente la luz UV dañina y proteger la salud ocular.

Proceso de moldeo por inyección de plástico opcional:

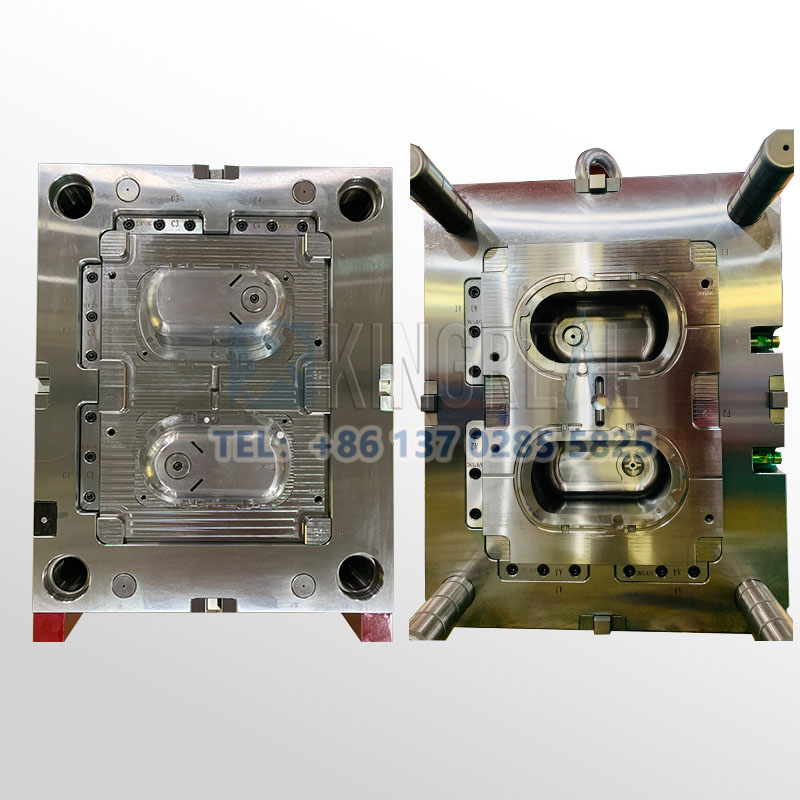

El sobremoldeo es un proceso de moldeo por inyección que combina dos materiales diferentes. En la producción de gafas y lentes, el sobremoldeo permite añadir una capa de material blando, como caucho termoplástico (TPR), a las lentes de policarbonato para proporcionar mayor comodidad y propiedades antideslizantes. Este proceso permite a los fabricantes combinar múltiples materiales en el mismo proceso de producción, mejorando la funcionalidad y la apariencia de las gafas.

Mediante el sobremoldeo, los fabricantes pueden formar un recubrimiento suave en el borde o la montura de la lente para mejorar la comodidad de uso, a la vez que aumentan la durabilidad y la resistencia a los impactos. Este proceso es especialmente adecuado para la producción de gafas deportivas y para niños.

El moldeo por inyección de doble inyección permite utilizar dos materiales poliméricos diferentes en los mismos moldes de inyección de doble inyección. Este proceso es especialmente adecuado para la producción de gafas y lentes, ya que permite lograr una combinación perfecta de diferentes materiales. Por ejemplo, se puede utilizar policarbonato como material principal para las lentes, mientras que se puede inyectar otro material blando en la montura para mayor comodidad y agarre.

La ventaja del moldeo por inyección doble es que permite completar diseños complejos en un solo paso, lo que reduce la necesidad de ensamblaje posterior. Este proceso garantiza una buena combinación de materiales, mejora la funcionalidad y la estética general de las gafas y las adapta mejor a las necesidades del usuario.

Industria automotriz

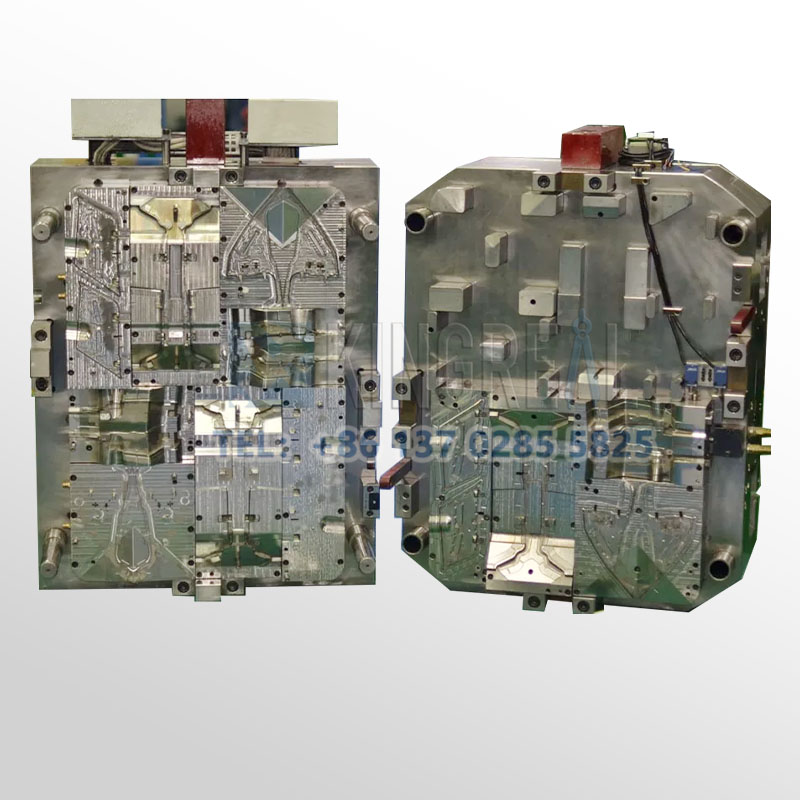

Faros de coche: El policarbonato se utiliza ampliamente en faros de coche debido a su dureza, resistencia a altas y bajas temperaturas, resistencia a los rayos UV y transparencia. Además, su excelente resistencia al impacto le permite resistir eficazmente el impacto de los residuos de la carretera y garantizar la seguridad al volante.

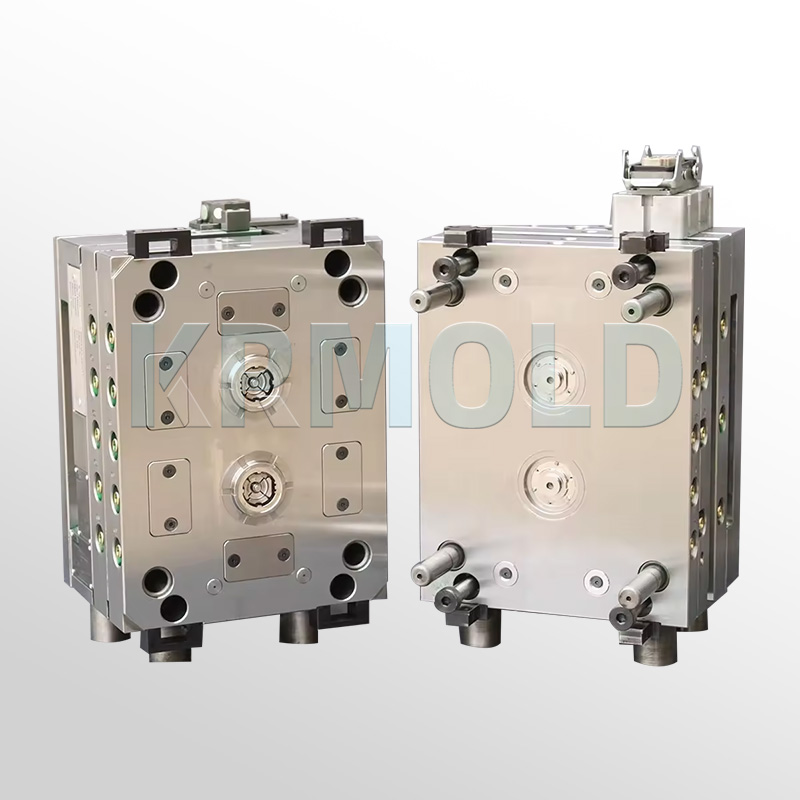

El moldeo asistido por gas es un proceso que reduce el consumo de material y mejora la calidad del producto final mediante la introducción de gas durante el proceso. En la fabricación de faros de automóviles, este proceso puede reducir eficazmente el peso de las piezas de plástico, manteniendo al mismo tiempo su resistencia y rigidez. La inyección de gas permite crear cavidades durante el moldeo, reducir el relleno de material y, por lo tanto, optimizar los costos de fabricación.

Este proceso es especialmente adecuado para la producción de carcasas de faros de automóviles con formas complejas, lo que permite lograr un mejor acabado superficial y reducir el riesgo de deformación. Además, mejora la eficiencia de producción, acorta el tiempo de enfriamiento y optimiza la capacidad de producción.

El moldeo por inyección para decoración en molde es un proceso que incorpora una película decorativa durante el moldeo, ideal para la fabricación de faros de automóviles. Al incorporar la película del patrón o logotipo en el plástico durante el proceso, se logran efectos superficiales de alta calidad y gran resistencia al desgaste. Este proceso ofrece una amplia gama de opciones de diseño, a la vez que protege el patrón de la película de influencias externas.

El moldeo por inyección IMD hace que los faros de los automóviles no solo tengan una buena funcionalidad, sino que también mejoren el efecto visual, cumplan con los requisitos estéticos del diseño automotriz moderno y mejoren el atractivo para el consumidor.

Propiedades del policarbonato

——

| Propiedad | Valor |

| Densidad (g/cm³) | 1.2 – 1.22 |

| Tasa de contracción (%) | 0,4 – 0,7 |

| Resistencia a la tracción en el punto de fluencia (MPa) | 55 – 75 |

| Alargamiento de rotura (%) | 80-150 |

| Módulo de flexión (GPa) | 2.2-2.4 |

| Resistencia a la flexión (MPa) | 75-100 |

| Temperatura de secado (°C) | 80-100 |

| Tiempo de secado (horas) | 2-4 |

| Temperatura de fusión (°C) | 220-260 |

| Temperatura del molde (°C) | 70-100 |

Proceso de moldeo por inyección de PC

——

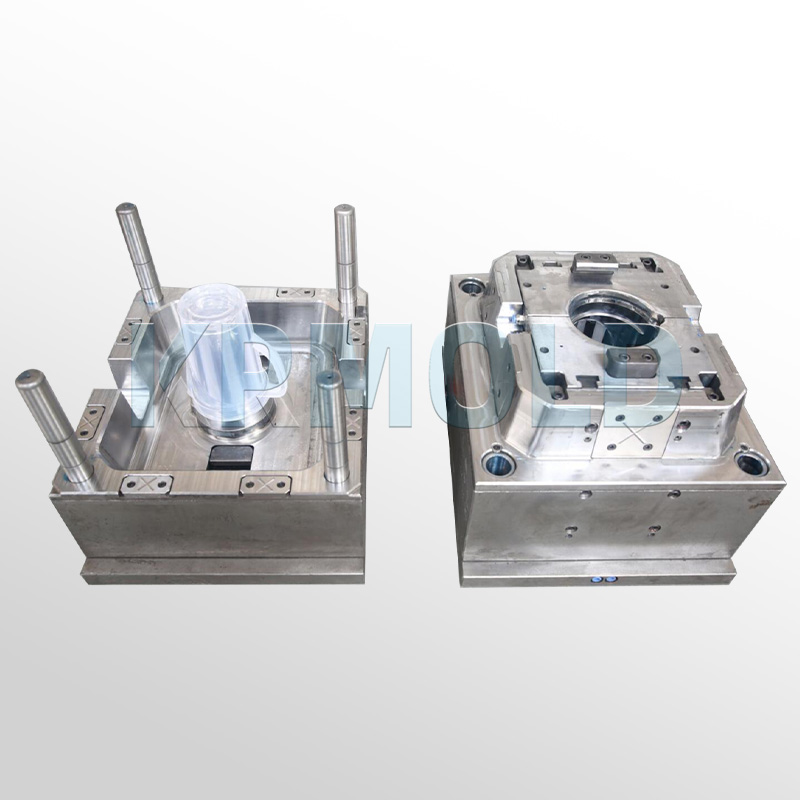

1. Etapa de llenado

Durante la etapa de llenado, los gránulos de policarbonato se funden y luego se inyectan en los moldes de PC de grado óptico a través de la boquilla de la máquina de moldeo por inyección. La clave de esta etapa es asegurar que el material fundido llene rápida y uniformemente cada rincón de los moldes de carcasa de PC resistente a impactos. Controlar la velocidad y la presión de llenado es crucial para evitar burbujas y defectos. Un llenado irregular puede causar defectos en la superficie del producto, lo que afectará la calidad del producto final.

2. Etapa de conmutación

La etapa de conmutación se refiere a la etapa en la que el sistema de control de la máquina de moldeo por inyección de PC alcanza la presión máxima tras un breve retraso tras completar el llenado. Durante esta etapa, el sistema mantiene una presión determinada para garantizar que el policarbonato se distribuya uniformemente y llene los moldes de plástico de alto rendimiento. Este proceso requiere un control extremadamente preciso para evitar vacíos o un llenado incompleto debido a una presión insuficiente.

3. Etapa de presión

Durante la etapa de presión, la máquina de moldeo por inyección de PC continúa aplicando presión para garantizar que el material permanezca en los moldes de PC transparente durante el enfriamiento y la solidificación. El objetivo de esta etapa es compensar la contracción que puede producirse en el policarbonato durante el enfriamiento. Al mantener una presión adecuada, se puede reducir la deformación del producto y mejorar la precisión dimensional y la consistencia de las piezas.

4. Etapa de enfriamiento

La etapa de enfriamiento es el último paso del proceso de moldeo por inyección de PC. Durante esta etapa, el policarbonato se enfría y solidifica gradualmente en los moldes de plástico de alto rendimiento para formar el producto final. El tiempo de enfriamiento afecta directamente las propiedades físicas y la apariencia del producto. Si el enfriamiento es irregular, puede causar una distribución desigual de la tensión interna en el producto, lo que puede causar roturas o deformaciones en el uso posterior. Por lo tanto, un diseño adecuado del sistema de enfriamiento y del tiempo de enfriamiento es clave para garantizar la calidad del producto.

Condiciones del proceso para el moldeo por inyección de PC

——

| El secado | Los diferentes grados de PC absorben la humedad, por lo que el presecado es fundamental. Se recomienda secar a una temperatura de 100 a 120 grados Celsius (o de 212 a 248 grados Fahrenheit) de 3 a 4 horas. El contenido de humedad debe mantenerse por debajo del 0,02 % antes de comenzar el proceso. |

| Punto de fusión | 260 – 340 grados Celsius (o 500 – 644 grados Fahrenheit); los grados de PC con MFR bajo requieren temperaturas más altas y viceversa |

| Temperatura del molde | 70 – 120 grados Celsius (o 158 – 248 grados Fahrenheit); los grados de PC con MFR bajo requieren temperaturas más altas y viceversa. |

| Presión de moldeo por inyección de plástico | Mantenga la presión lo más alta posible para lograr un moldeado rápido. |

| Velocidad de inyección | Cuando se utilizan compuertas de tamaño pequeño o laterales, se debe utilizar una velocidad de inyección más lenta; para otros tipos de compuertas, se debe utilizar una velocidad más alta. |

Especifique el tipo de plástico (p. ej., PP, ABS) y los requisitos de posprocesamiento (p. ej., pulverización, serigrafía) y proporcione planos 2D o 3D de las piezas de plástico. Asimismo, indique el volumen de producción, los requisitos de apariencia, las tolerancias, etc.

Por lo general, nuestros ingenieros comenzarán a preparar la cotización inmediatamente después de que el cliente proporcione todos los requisitos de producción. El proceso suele tardar entre 1 y 3 días.

El plazo de entrega para moldes de inyección convencionales suele ser de 30 a 60 días, y puede ser mayor para moldes complejos. Por ejemplo, el plazo de entrega típico para moldes de silicona líquida es de unos 60 días, abarcando el diseño, la fabricación, las pruebas del molde, etc.

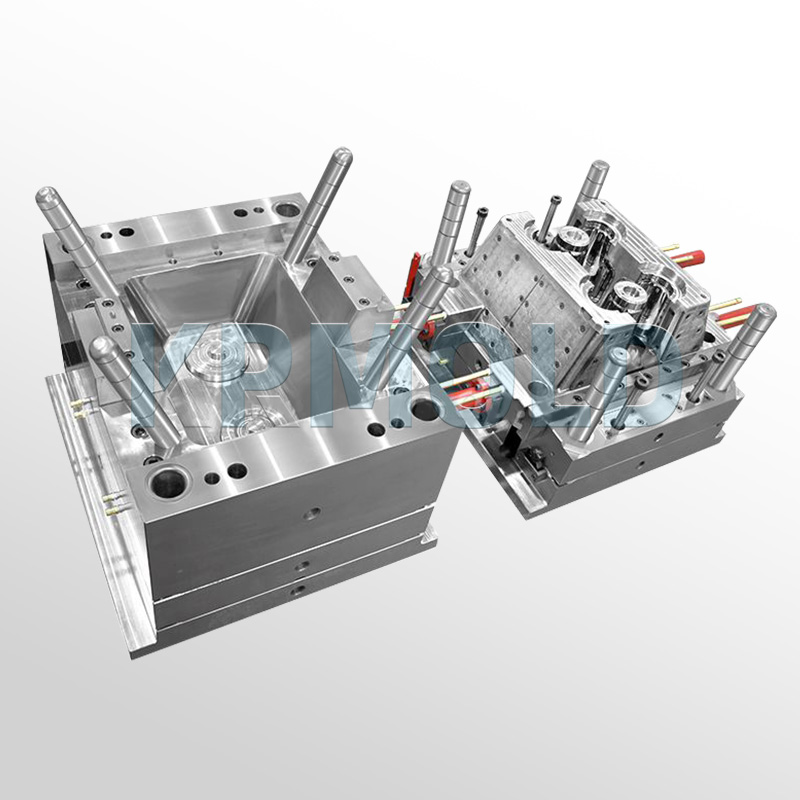

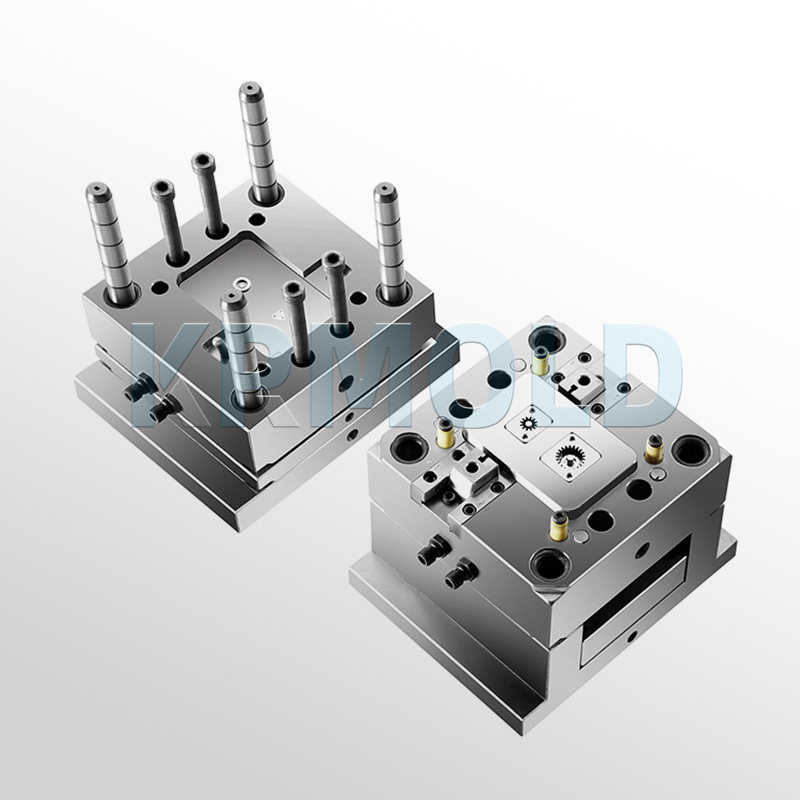

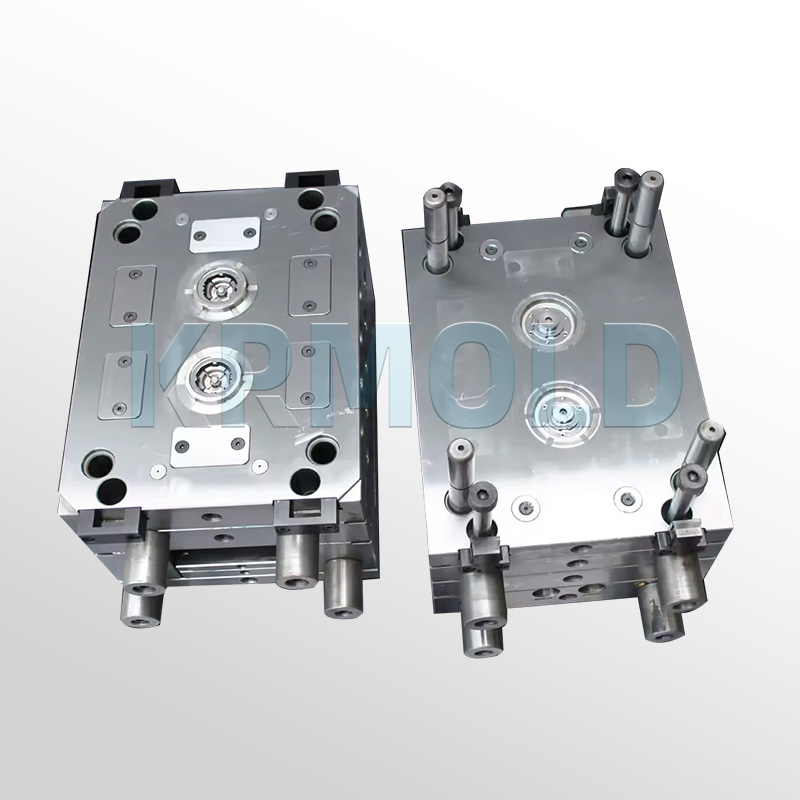

Tecnología de procesamiento de alta precisión: Se utilizan equipos de alta precisión, como centros de mecanizado CNC (CNC) y mecanizado por descarga eléctrica (EDM), para optimizar el proceso de diseño en combinación con el software CAD/CAM. Control de calidad: Inspección de las dimensiones clave del molde mediante una máquina de medición de coordenadas (CMM) y verificación de múltiples lotes de muestras durante la etapa de moldeo de prueba. Selección de materiales: utilice acero para matrices con alta resistencia al desgaste (por ejemplo, H13, S136) y tratamiento de superficie (por ejemplo, nitruración, cromado) para las tuercas de matriz para prolongar la vida útil.

Después de cada 50.000 moldes, revise el pilar guía, el pasador expulsor y otras piezas de desgaste, y limpie los residuos de plástico y óxido de la superficie del molde. Utilice grasa de alta temperatura para las piezas deslizantes (p. ej., la tapa basculante y la corredera) para reducir la pérdida de fricción. Asegúrese de que el circuito de agua esté fluido y que la diferencia de temperatura sea ≤5 °C para evitar el agrietamiento del molde por estrés térmico.

El costo de los materiales del molde representó entre el 30% y el 40% (por ejemplo, una tonelada de acero P20 cuesta aproximadamente 20.000 yuanes), y los costos de procesamiento superaron el 50% (la tarifa por hora de la mano de obra CNC es de aproximadamente 80-150 yuanes/hora). En la producción de lotes pequeños, se pueden usar moldes de aluminio o simplificar el diseño estructural; para más de 100.000 piezas, se recomienda usar insertos de carburo para prolongar la vida útil.

Los productos de inyección de moldes deben cumplir plenamente con los requisitos de diseño (como tamaño y apariencia) y permitir una producción continua y estable. El marcado del molde, los informes de inspección (como la prueba de dureza del material) y los planos de ingeniería deben estar completos.

El acero del molde (como S136H, NAK80 y otros materiales importados cuestan más) y el tipo de embrión de molde (el costo a corto plazo del molde de aluminio es bajo pero la vida útil es corta) afectan directamente el costo; el uso de la tecnología de diseño CAD/CAE/CAM, el sistema de canal caliente, etc. aumentará la inversión inicial, pero puede mejorar los beneficios a largo plazo (como reducir las gradas y aumentar la capacidad de producción).