¿Qué es el molde de inyección para tableros de instrumentos de automóviles?

——

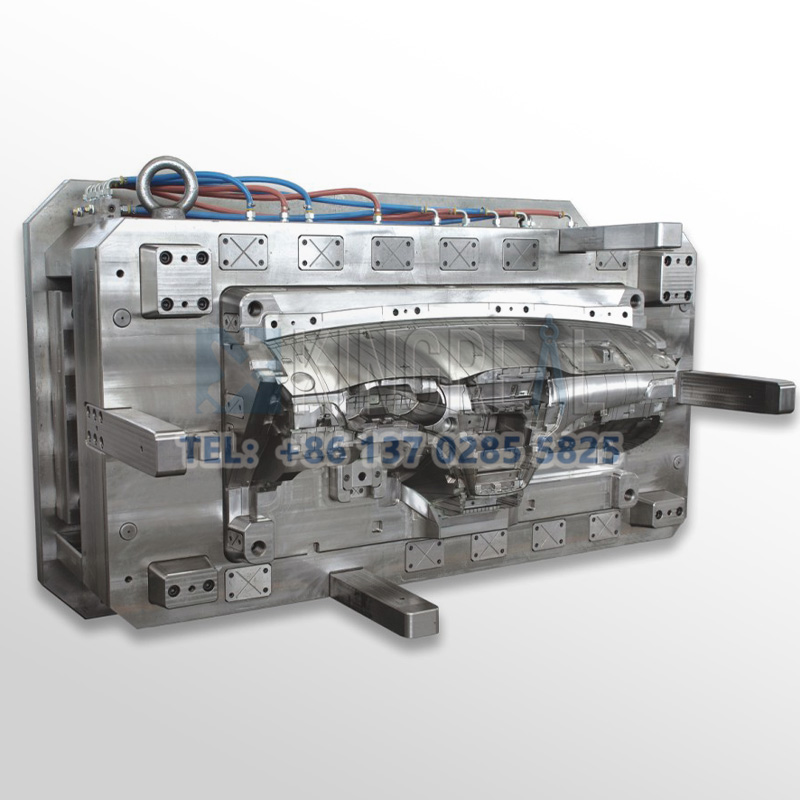

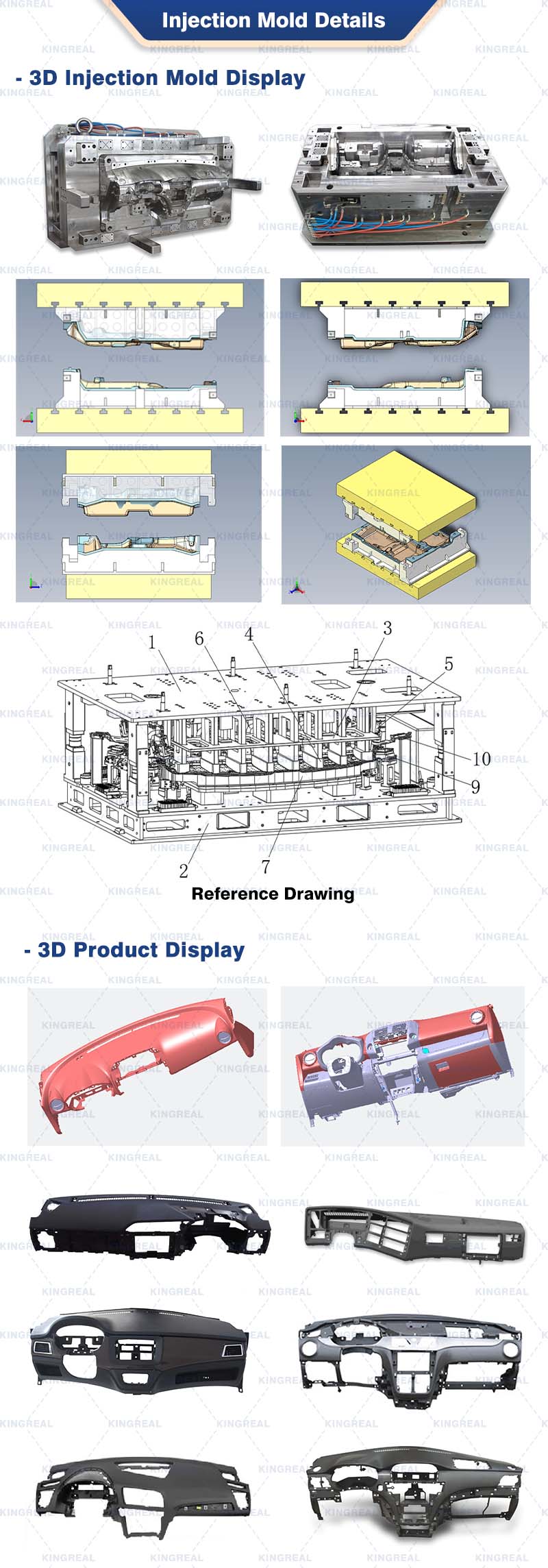

El molde de inyección para tablero de instrumentos automotriz KRMOLD está diseñado para la producción de productos para tableros de instrumentos automotrices, molde de inyección, el material plástico fundido (como ABS, polipropileno, etc.) en la cavidad del molde, después de enfriar y curar para formar los componentes del tablero para cumplir con los requisitos de diseño.

El molde de inyección para tableros automotrices está diseñado para ayudar a los fabricantes a producir componentes complejos y de alta tolerancia para tableros automotrices en grandes volúmenes, garantizando la consistencia y la calidad durante la producción en masa. Es especialmente adecuado para interiores de automóviles, que no solo son elegantes y con estilo, sino también duraderos y fáciles de mantener.

En la industria automotriz, los moldes de inyección son herramientas clave para la producción en masa de paneles de instrumentos. Por ejemplo, el cuerpo del panel de instrumentos, los paneles decorativos, los compartimentos portaobjetos y otros componentes se fabrican mediante estos moldes. Dado que los automóviles requieren altos niveles de seguridad y estética, los moldes deben garantizar que los productos estén libres de marcas de contracción y rebabas, y que sean dimensionalmente estables.

Al mismo tiempo, los paneles de instrumentos de automóviles a menudo contienen superficies curvas, ojales, ventilaciones y otras estructuras delicadas, por lo que los moldes deben diseñarse con un alto grado de precisión.

Especificación del molde de inyección

——

Tipo de molde de inyección | Molde de inyección automotriz |

Tipo de acero para moldes | P20 |

Base del molde | S50c |

Cavidad del molde | 1 cavidad |

Tamaño del molde de inyección | 2710x1890x1700mm |

Peso del molde de inyección | 34,5 toneladas |

Tratamiento de superficies de moldes | Pulido. Grabado. Textura, etc. |

Espesor de la pared del producto plástico | 2,5 mm |

Contracción del molde | 0,42% |

Tolerancia de moldeo | ±0,02 mm |

Material de procesamiento de moldes | Moldes multimateriales PP/ABS/PC+ABS |

Elevación de molde | 500.000+ veces la vida. |

Comunicación sobre moldes de inyección

——

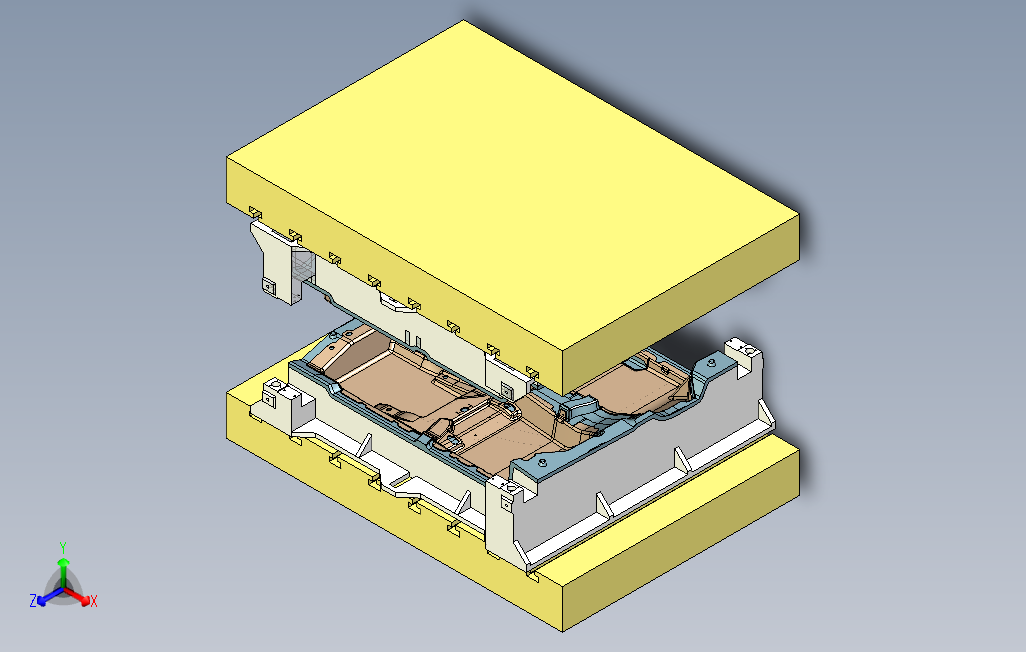

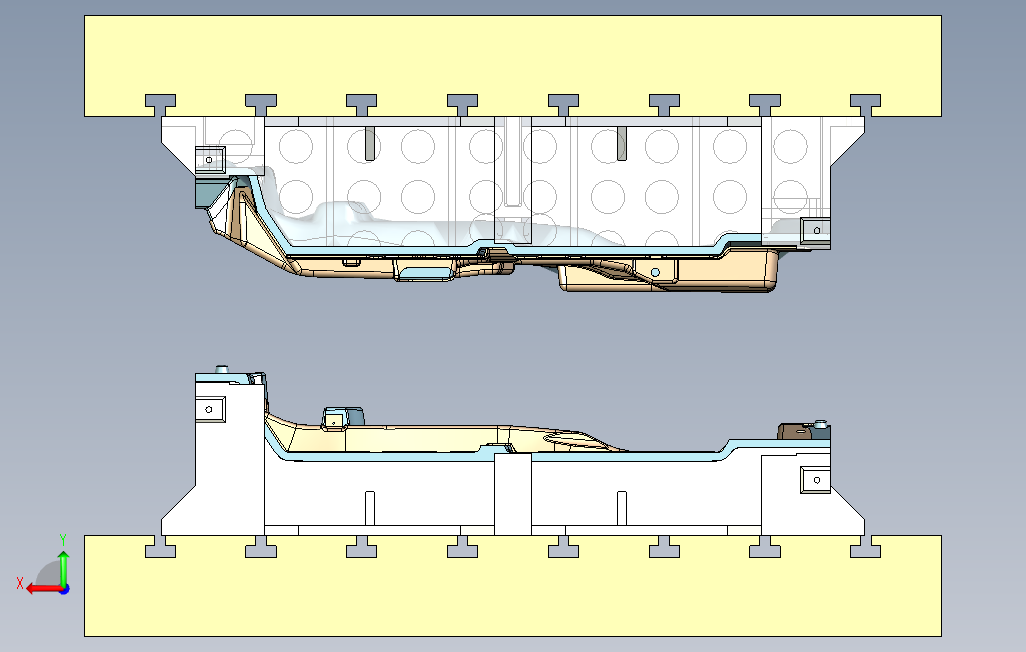

1. Núcleo

2. Cavidad

3. Controles deslizantes

4. Pasadores eyectores

5. Canal de enfriamiento

6. Materiales del molde: P20, H13

Diseño y fabricación de moldes de inyección para automóviles

——

Los moldes para paneles de instrumentos de automóviles suelen presentar superficies de partición irregulares, múltiples deslizadores y un diseño de bloque superior que requiere optimización mediante simulación según las propiedades del material (como la contracción y el coeficiente de deformación elástica) y la temperatura de moldeo. Esto también garantiza que la disposición del agua de refrigeración del molde de inyección sea adecuada, considerando el moldeo rápido y la uniformidad de la temperatura, y evitando la deformación o falla del molde debido a la tensión térmica.

KRMOLD adopta tecnología de mecanizado de precisión (p. ej., CNC, EDM) para garantizar la tolerancia de los componentes clave. Asimismo, se aplica un tratamiento de refuerzo superficial (p. ej., nitruración, chapado) a los componentes principales para aumentar su resistencia al desgaste y su vida útil. Se seleccionan materiales de acero (p. ej., acero preendurecido o acero resistente a la corrosión) para alargar la vida útil del molde, y se realiza una selección personalizada de materiales en función de las características del material de moldeo por inyección (p. ej., ABS, PC/ABS).

Utilice componentes de alta resistencia al desgaste y alta precisión (p. ej., de la marca HASCO o DME) para las piezas estándar a fin de garantizar la estabilidad del funcionamiento del molde. Controle la temperatura, la presión y el tiempo de retención de la inyección, y optimice la velocidad de llenado y la velocidad de enfriamiento para reducir las burbujas, las marcas de contracción y otros defectos. Las combinaciones de parámetros deben verificarse mediante experimentos DOE para garantizar la consistencia del moldeo.

¿Por qué elegir un molde de inyección para el tablero del automóvil?

——

1. Las máquinas de moldeo controladas por CNC garantizan que los moldes de inyección se fabriquen con tolerancias estrictas y alta precisión, lo que permite que las piezas encajen perfectamente en los conjuntos.

2. El moldeo por inyección es ideal para la producción en masa y es el método preferido para producir piezas interiores de automóviles en grandes volúmenes.

3. Flexibilidad del material: se puede utilizar una amplia gama de materiales, incluidos plásticos y compuestos resistentes a los impactos, para los componentes interiores para lograr la máxima durabilidad y estética.

4. Personalización: el moldeo por inyección ofrece flexibilidad de diseño, desde la texturización hasta la coloración, lo que permite a los fabricantes crear piezas únicas y funcionales.

5. Reducción de la mano de obra y los plazos de entrega. Una vez creado el molde, el proceso de producción está altamente automatizado, lo que reduce los costos de mano de obra y los plazos de entrega.

6. La rentabilidad, la producción en masa y la reducción del desperdicio de material hacen del moldeo por inyección una solución rentable para las piezas interiores de automóviles.

Procesos comunes de producción de moldes de inyección para tableros de instrumentos de automóviles

——

1.Moldeo por inyección convencional (CIM)

Escenario de aplicación: Producción de carrocería de panel de instrumentos, esqueleto y otras estructuras básicas.

Puntos clave del diseño de moldes:

Adopte un diseño de múltiples cavidades para mejorar la eficiencia, pero es necesario equilibrar la distribución de las puertas (como la puerta del ventilador o la puerta latente) para evitar problemas en la línea de fusión.

El sistema de enfriamiento debe estar optimizado para áreas de paredes gruesas (por ejemplo, pilares de montaje del panel de instrumentos) para evitar marcas de contracción y deformación.

2.Moldeo por inyección asistido por gas (GAM)

Función: Al inyectar nitrógeno para formar un canal hueco, se reduce la cantidad de material y se aumenta la rigidez de la pieza. Reduce el peso en más de un 30 % y la tensión interna, ideal para vigas de paneles de instrumentos de gran tamaño.

Puntos para el diseño del molde:

Es necesario construir previamente agujas de gas en el molde y diseñar la trayectoria del flujo de gas (por ejemplo, distribución a lo largo del refuerzo).

La superficie de la cavidad debe estar muy pulida para evitar defectos superficiales causados por la infiltración de gas.

3.Moldeo de dos disparos/multicolor (Moldeo de dos disparos/multicolor)

Aplicación: Fabricación de piezas con materiales duros y blandos integrados o de diferentes colores (p. ej., moldura del panel de instrumentos combinada con el sustrato). Moldeo simultáneo de zonas suaves al tacto en la superficie del panel de instrumentos (recubrimiento de TPE) y el sustrato duro (PC/ABS).

Puntos para el diseño del molde:

Adopte una estructura de molde rotatorio o de molde en cascada para lograr el moldeo por inyección secuencial de múltiples materiales.

Es necesario controlar con precisión la diferencia de contracción de los diferentes materiales para evitar el desprendimiento de la interfaz.

Acerca de KRMOLD

——

KRMOLD se centra en el campo del diseño y la producción de moldes de precisión, con un equipo de fabricación de más de 200 técnicos profesionales, un equipo técnico de I+D de más de 30 ingenieros y un equipo de servicio de ciclo completo que cubre desde la consulta previa a la venta hasta el mantenimiento posventa, brindando servicios de proceso completo que van desde el diseño de moldes, el procesamiento de precisión hasta el moldeo por inyección.

KRMOLD está equipado con equipos internacionales de primera clase, como centros de mecanizado CNC, máquina de chispa de precisión Makino de Japón, máquina de corte de alambre Shadick de Japón, máquina de moldeo por inyección Toshiba de Japón y otras marcas famosas nacionales e internacionales de equipos de producción, para lograr una precisión de procesamiento de ± 0,002 mm, para satisfacer las necesidades de una variedad de moldes de inyección de plástico de alta precisión.

Como proveedor de moldes a largo plazo para Ford, Mercedes-Benz, BMW y otras empresas Fortune 500, KRMOLD ha entregado más de 500 juegos de moldes de iluminación automotriz, moldes de piezas interiores y otros proyectos cooperativos, KRMOLD produce moldes de inyección para la industria automotriz, la industria médica, la industria del mueble, la industria de la electrónica de consumo, etc.

KRMOLD se compromete a brindar a los clientes soluciones de producción completas, desde el diseño y la producción hasta la posventa para completar el servicio integral, para ayudar a los clientes a resolver las necesidades de producción y a alcanzar una cooperación a largo plazo y relaciones amistosas.

Preguntas frecuentes

——

1.¿Cómo obtener una cotización para moldes de inyección personalizados?

Especifique el tipo de plástico (p. ej., PP, ABS) y los requisitos de posprocesamiento (p. ej., pulverización, serigrafía) y proporcione planos 2D o 3D de las piezas de plástico. Asimismo, indique el volumen de producción, los requisitos de apariencia, las tolerancias, etc.

2. ¿Cuánto tiempo se tarda en obtener una cotización para un molde de inyección?

Por lo general, nuestros ingenieros comenzarán a preparar la cotización inmediatamente después de que el cliente proporcione todos los requisitos de producción. El proceso suele tardar entre 1 y 3 días.

3. ¿Cuál es el plazo de entrega de los moldes de inyección?

El plazo de entrega para moldes de inyección convencionales suele ser de 30 a 60 días, y puede ser mayor para moldes complejos. Por ejemplo, el plazo de entrega típico para moldes de silicona líquida es de unos 60 días, abarcando el diseño, la fabricación, las pruebas del molde, etc.

Especifique el tipo de plástico (p. ej., PP, ABS) y los requisitos de posprocesamiento (p. ej., pulverización, serigrafía) y proporcione planos 2D o 3D de las piezas de plástico. Asimismo, indique el volumen de producción, los requisitos de apariencia, las tolerancias, etc.

Por lo general, nuestros ingenieros comenzarán a preparar la cotización inmediatamente después de que el cliente proporcione todos los requisitos de producción. El proceso suele tardar entre 1 y 3 días.

El plazo de entrega para moldes de inyección convencionales suele ser de 30 a 60 días, y puede ser mayor para moldes complejos. Por ejemplo, el plazo de entrega típico para moldes de silicona líquida es de unos 60 días, abarcando el diseño, la fabricación, las pruebas del molde, etc.

Tecnología de procesamiento de alta precisión: Se utilizan equipos de alta precisión, como centros de mecanizado CNC (CNC) y mecanizado por descarga eléctrica (EDM), para optimizar el proceso de diseño en combinación con el software CAD/CAM. Control de calidad: Inspección de las dimensiones clave del molde mediante una máquina de medición de coordenadas (CMM) y verificación de múltiples lotes de muestras durante la etapa de moldeo de prueba. Selección de materiales: utilice acero para matrices con alta resistencia al desgaste (por ejemplo, H13, S136) y tratamiento de superficie (por ejemplo, nitruración, cromado) para las tuercas de matriz para prolongar la vida útil.

Después de cada 50.000 moldes, revise el pilar guía, el pasador expulsor y otras piezas de desgaste, y limpie los residuos de plástico y óxido de la superficie del molde. Utilice grasa de alta temperatura para las piezas deslizantes (p. ej., la tapa basculante y la corredera) para reducir la pérdida de fricción. Asegúrese de que el circuito de agua esté fluido y que la diferencia de temperatura sea ≤5 °C para evitar el agrietamiento del molde por estrés térmico.

El costo de los materiales del molde representó entre el 30% y el 40% (por ejemplo, una tonelada de acero P20 cuesta aproximadamente 20.000 yuanes), y los costos de procesamiento superaron el 50% (la tarifa por hora de la mano de obra CNC es de aproximadamente 80-150 yuanes/hora). En la producción de lotes pequeños, se pueden usar moldes de aluminio o simplificar el diseño estructural; para más de 100.000 piezas, se recomienda usar insertos de carburo para prolongar la vida útil.

Los productos de inyección de moldes deben cumplir plenamente con los requisitos de diseño (como tamaño y apariencia) y permitir una producción continua y estable. El marcado del molde, los informes de inspección (como la prueba de dureza del material) y los planos de ingeniería deben estar completos.

El acero del molde (como S136H, NAK80 y otros materiales importados cuestan más) y el tipo de embrión de molde (el costo a corto plazo del molde de aluminio es bajo pero la vida útil es corta) afectan directamente el costo; el uso de la tecnología de diseño CAD/CAE/CAM, el sistema de canal caliente, etc. aumentará la inversión inicial, pero puede mejorar los beneficios a largo plazo (como reducir las gradas y aumentar la capacidad de producción).