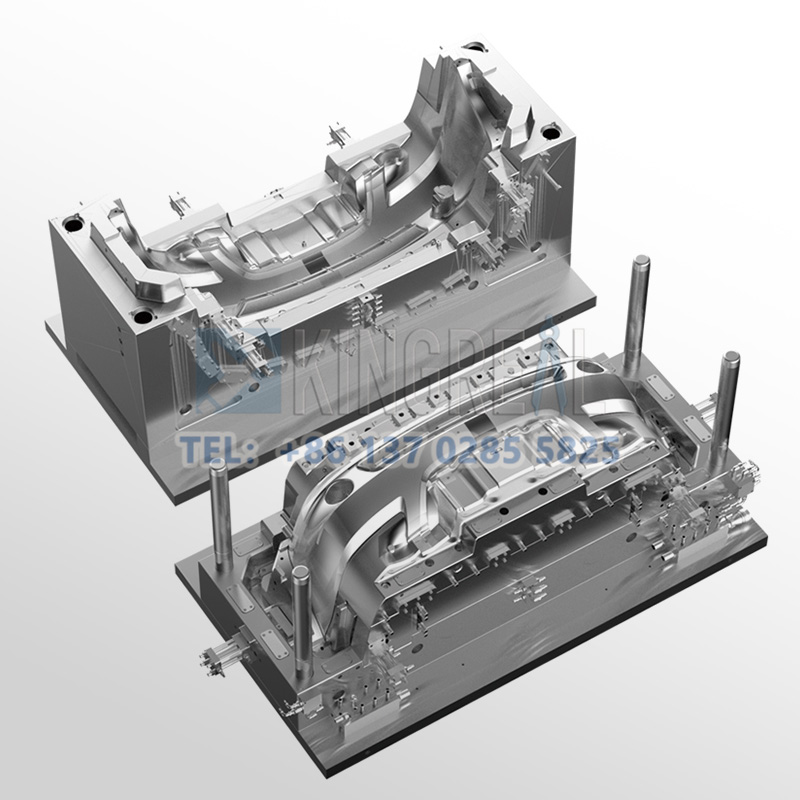

Especificación del molde de inyección para parachoques de automóvil

——

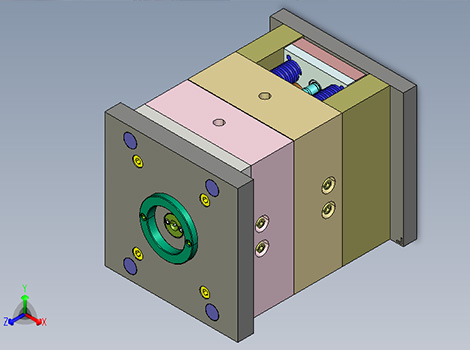

| Base del molde | LKM, HASCO, DME |

| Material del molde | P20,S136,718 etc. |

| Material de los productos | PC, PP, ABS, PPS, PE, etc. |

| Dureza del acero | HRC28 - HRC60 |

| Tratamiento del acero | Temple / Nitrurado / Calor, etc. |

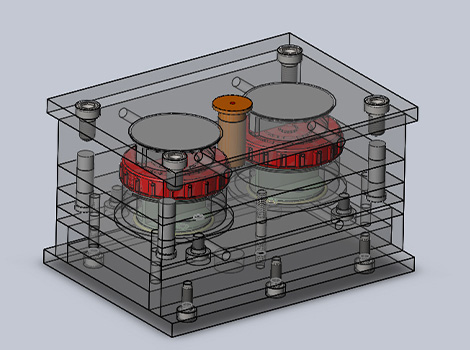

| Corredor de moldes | Canal caliente/frío |

| Software de moldes | CAD.CAM.PROE.UG etc. |

| Vida útil del moho | 50.000 veces |

| Tamaño de los productos tipo compuerta | Puerta lateral, puerta secundaria, puerta de punto fijo, puerta de borde, etc. |

| Cavidad del molde | Cavidad única / Cavidad múltiple |

Descripción del molde de inyección de parachoques de plástico

——

El parachoques delantero de un automóvil es uno de los componentes más importantes para su apariencia. Para garantizar su resistencia y rigidez, y al mismo tiempo, lograr su ligereza, se utiliza plástico, comúnmente conocido como moldeo por inyección de parachoques. KRMOLD, como fabricante profesional de moldes de inyección, ofrece servicios de diseño, fabricación y prueba de moldes, adaptando el proceso de producción a las necesidades del cliente. Esto ayuda a los clientes de la industria automotriz a completar diversas soluciones de moldeo por inyección de parachoques y a optimizar el sistema de refrigeración, logrando grandes avances.

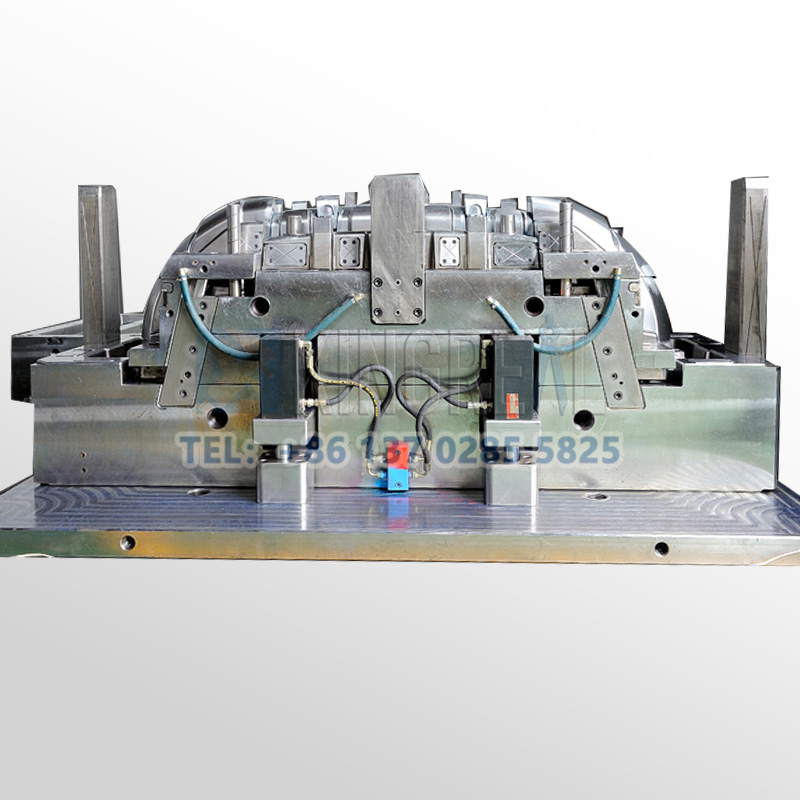

El molde de inyección de parachoques de automóvil es una herramienta especial diseñada para la producción en masa de parachoques de automóviles. Mediante la inyección de plástico fundido a alta temperatura en la cavidad del molde, el enfriamiento y el moldeo para que las piezas del parachoques cumplan con los requisitos de diseño. Las materias primas del molde de inyección de parachoques de plástico KRMOLD se utilizan generalmente en acero preendurecido (como 1.2738, P20), acero inoxidable (S136), dureza HRC 30-50, para garantizar que la dureza no sea demasiado alta. La dureza de HRC 30-50 garantiza resistencia al desgaste y una larga vida útil, y se puede adaptar al proceso de moldeo por inyección de disolución, inyección y enfriamiento de diferentes materias primas para productos de parachoques de automóviles, como materiales a base de polipropileno, poliolefinas termoplásticas y materiales reforzados con fibra de vidrio.

Característica de diseño del molde del parachoques del automóvil

——

★Características de las piezas de plástico del molde del parachoques del automóvil:

1. Forma compleja, gran tamaño, espesor de pared relativamente pequeño, pertenece a piezas moldeadas de paredes delgadas grandes.

2. Hay muchos agujeros y barras de refuerzo en las piezas, y la resistencia al flujo de fusión del moldeo por inyección es grande.

3. Hay tres hebillas invertidas en el lado interior de la pieza moldeada, y es muy difícil extraer el núcleo lateralmente en cada lugar.

De acuerdo con las características de los moldes para parachoques, KRMOLD adopta tecnología avanzada de superficie de separación interna para el diseño y la producción de moldes de inyección de parachoques de plástico. Además, diseña ranuras de ventilación y de escape de aire para adaptarse a la gran cantidad de orificios pasantes, algunos de los cuales son de gran tamaño. El sistema de vertido del molde incorpora un sistema de canal caliente integrado que controla la apertura y el cierre de las ocho boquillas calientes mediante el accionamiento del sobrecilindro, lo que garantiza un resultado óptimo sin marcas de fusión en la superficie de las piezas moldeadas.

★El efecto de diseño general del molde de parachoques de automóvil:

1. El molde de parachoques de automóvil adopta tecnología de separación interna, lo que garantiza la hermosa apariencia de las piezas moldeadas.

2.El molde de inyección de parachoques de automóvil adopta la estructura de tracción del núcleo secundario de “Parte superior inclinada compuesta”, que resuelve el problema de la tracción lateral del núcleo en las partes complejas de las piezas moldeadas.

3.El molde de inyección de parachoques de automóvil adopta un sistema de fundición de canal caliente con válvula de secuencia de válvula de aguja de ocho puntos, que resuelve el problema del llenado de masa fundida para piezas moldeadas de paredes delgadas grandes.

4. El molde de parachoques de automóvil adopta presión hidráulica como potencia del sistema de desmoldeo, lo que resuelve el problema de la gran fuerza de desmoldeo y el difícil reinicio de las piezas de empuje.

Proceso de producción de moldes para parachoques de automóviles

——

Proceso de moldeo por inyección asistido por gas (GAIM)

El molde para parachoques utiliza el proceso de moldeo por inyección asistida por gas (GAIM), que inyecta una cantidad fija de plástico fundido (p. ej., PP, ABS, etc.) en la cavidad del molde. El volumen de llenado se controla entre el 75 % y el 99,9 %, dejando una parte del espacio para la infiltración de gas. La contracción del área de pared gruesa se rellena mediante la presión de retención de gas, lo que soluciona las marcas de contracción en la superficie del parachoques. El diseño hueco del molde reduce la cantidad de material utilizado (ahorrando entre un 8 % y un 15 %) y mejora la rigidez y la resistencia a la deformación del refuerzo.

Proceso de moldeo por inyección de MuCell

El molde para parachoques de automóvil adopta el proceso MuCell para inyectar nitrógeno supercrítico (N₂) o dióxido de carbono (CO₂) en la masa fundida para formar una mezcla fluida monofásica. Tras inyectar la masa fundida en el molde, la caída de presión desencadena la difusión del gas hacia el núcleo, formando una estructura de celdas cerradas uniforme con un diámetro de 1-100 μm. El interior del parachoques presenta una estructura tipo sándwich (capa densa + núcleo de espuma), y el molde para parachoques de automóvil logra una estructura celular mediante el proceso MuCell, lo que reduce significativamente el peso del parachoques, manteniendo sus propiedades mecánicas (p. ej., resistencia al impacto).

¿Por qué elegirnos?

——

1. Servicio integral de proceso.

Brindamos un servicio de proceso completo desde la integración de requisitos, el diseño y la fabricación de moldes hasta la entrega y el servicio posventa.

El equipo técnico participa activamente en la fase de diseño del producto del cliente, optimizando la estructura del molde y diseñando los planos del molde mediante software de análisis de flujo de moldes (como Autodesk Moldflow y UGNX). Equipado con CNC importado, máquina de corte por hilo Shadick, equipo de descarga de espejos y otros equipos de procesamiento de precisión para lograr una precisión de ±0,02 mm.

Contamos con un taller inteligente a gran escala para respaldar el procesamiento secundario, como serigrafía, soldadura, pulverización, etc. Implementamos estrictamente el sistema de calidad ISO13485 e IATF16949; al mismo tiempo, brindamos transporte gratuito, mantenimiento regular del molde y servicio de garantía de un año.

2. Proporcionar servicios de modificación de moldes de prueba de moldes de inyección en fábrica.

El taller de producción está equipado con máquinas de moldeo por inyección de marcas reconocidas nacionales e internacionales, como Nissei y Toshiba de Japón. Ofrecemos a nuestros clientes servicios de prueba de moldes en fábrica para garantizar la calidad y precisión de los moldes. Entregamos informes de inspección tras la prueba de molde y ayudamos a nuestros clientes a ajustar los parámetros de inyección.

3. Amplia experiencia en producción de proyectos.

Atendemos a más de 20 industrias, como la médica, la automotriz, la electrónica 3C, etc. Nuestros casos abarcan moldes de precisión para dispositivos médicos, conectores automotrices y otras piezas complejas. Colaboramos con marcas como Ford, Mercedes-Benz, BMW, Audi y Great Wall Motor.

Un equipo de ingenieros con más de 10 años de experiencia para brindar sugerencias de optimización de la estructura del producto y control de costos.

Especifique el tipo de plástico (p. ej., PP, ABS) y los requisitos de posprocesamiento (p. ej., pulverización, serigrafía) y proporcione planos 2D o 3D de las piezas de plástico. Asimismo, indique el volumen de producción, los requisitos de apariencia, las tolerancias, etc.

Por lo general, nuestros ingenieros comenzarán a preparar la cotización inmediatamente después de que el cliente proporcione todos los requisitos de producción. El proceso suele tardar entre 1 y 3 días.

El plazo de entrega para moldes de inyección convencionales suele ser de 30 a 60 días, y puede ser mayor para moldes complejos. Por ejemplo, el plazo de entrega típico para moldes de silicona líquida es de unos 60 días, abarcando el diseño, la fabricación, las pruebas del molde, etc.

Tecnología de procesamiento de alta precisión: Se utilizan equipos de alta precisión, como centros de mecanizado CNC (CNC) y mecanizado por descarga eléctrica (EDM), para optimizar el proceso de diseño en combinación con el software CAD/CAM. Control de calidad: Inspección de las dimensiones clave del molde mediante una máquina de medición de coordenadas (CMM) y verificación de múltiples lotes de muestras durante la etapa de moldeo de prueba. Selección de materiales: utilice acero para matrices con alta resistencia al desgaste (por ejemplo, H13, S136) y tratamiento de superficie (por ejemplo, nitruración, cromado) para las tuercas de matriz para prolongar la vida útil.

Después de cada 50.000 moldes, revise el pilar guía, el pasador expulsor y otras piezas de desgaste, y limpie los residuos de plástico y óxido de la superficie del molde. Utilice grasa de alta temperatura para las piezas deslizantes (p. ej., la tapa basculante y la corredera) para reducir la pérdida de fricción. Asegúrese de que el circuito de agua esté fluido y que la diferencia de temperatura sea ≤5 °C para evitar el agrietamiento del molde por estrés térmico.

El costo de los materiales del molde representó entre el 30% y el 40% (por ejemplo, una tonelada de acero P20 cuesta aproximadamente 20.000 yuanes), y los costos de procesamiento superaron el 50% (la tarifa por hora de la mano de obra CNC es de aproximadamente 80-150 yuanes/hora). En la producción de lotes pequeños, se pueden usar moldes de aluminio o simplificar el diseño estructural; para más de 100.000 piezas, se recomienda usar insertos de carburo para prolongar la vida útil.

Los productos de inyección de moldes deben cumplir plenamente con los requisitos de diseño (como tamaño y apariencia) y permitir una producción continua y estable. El marcado del molde, los informes de inspección (como la prueba de dureza del material) y los planos de ingeniería deben estar completos.

El acero del molde (como S136H, NAK80 y otros materiales importados cuestan más) y el tipo de embrión de molde (el costo a corto plazo del molde de aluminio es bajo pero la vida útil es corta) afectan directamente el costo; el uso de la tecnología de diseño CAD/CAE/CAM, el sistema de canal caliente, etc. aumentará la inversión inicial, pero puede mejorar los beneficios a largo plazo (como reducir las gradas y aumentar la capacidad de producción).