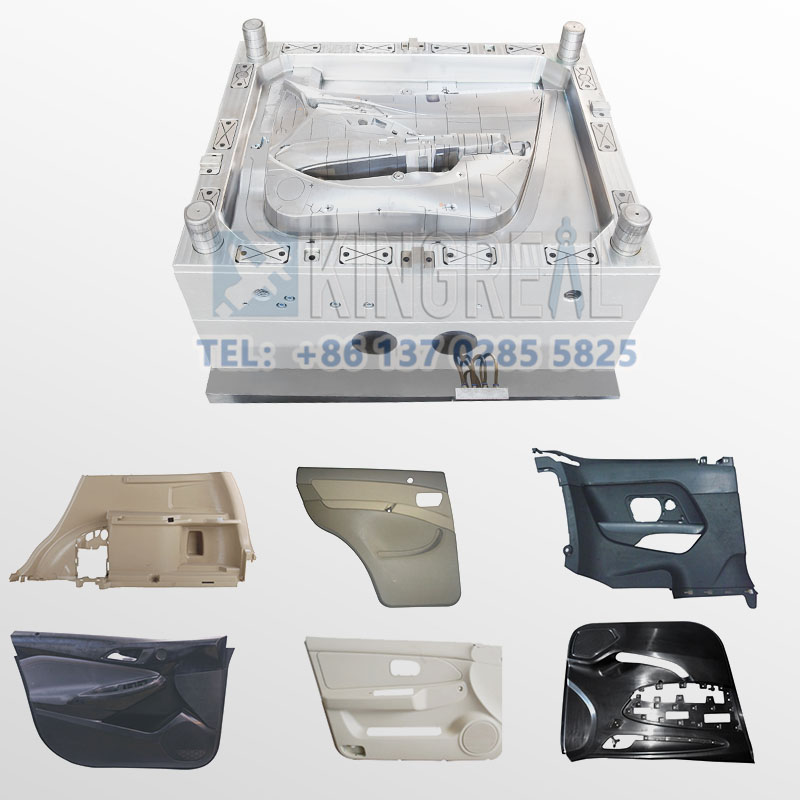

Descripción del molde de inyección para paneles de puertas de automóviles

——

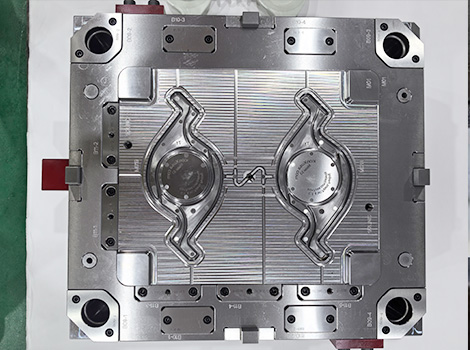

KRMOLD es un fabricante profesional de moldes de inyección de plástico en China, con una sólida producción y una amplia experiencia en proyectos de moldeo por inyección de plástico. Por ejemplo, el molde de inyección para paneles de puertas de automóviles es uno de los moldes de inyección más importantes de la industria automotriz, y se utiliza como herramienta clave para la producción de paneles interiores de puertas.

Los paneles de las puertas de los automóviles suelen tener una superficie de alto brillo y una superficie de cuero, es necesario asegurarse de que no haya manchas ni marcas de soldadura y otros defectos, lo cual es una gran demanda de superficies complejas de moldeo por inyección, los paneles de las puertas a menudo se distribuyen en el interior y el exterior de una serie de hebillas invertidas, la necesidad de un lado del molde de inyección de plástico del mecanismo central para lograr la liberación del molde.

El molde KRMOLD para molduras de puertas de automóviles utiliza un canal caliente con válvula secuencial de tipo válvula de aguja y alimentación normal, por ejemplo, con 4 o 10 boquillas calientes, para evitar marcas de fusión y optimizar la presión de llenado. En el molde de inyección de paneles de puertas de automóviles, la compuerta de ventilador prioritaria o la compuerta banana suelen controlar la longitud del canal entre 60 y 100 mm para reducir la pérdida de presión.

Características de diseño del molde de inyección para paneles de puertas de automóviles

——

Nuestra ventaja

El molde de inyección para paneles de puertas de automóviles adopta un diseño integrado de molde fijo y móvil, con P20/2738 como material principal para los componentes principales. Las placas AB del molde utilizan una estructura de cuatro lados que encierra los bordes, lo que garantiza rigidez y compacidad. Los elementos estructurales clave incluyen bloques expulsores angulares, bloques de empuje y un diseño de orificios de malla. Se debe prestar especial atención a los bloques expulsores angulares para evitar la adhesión de las piezas o el rayado de la superficie, especialmente en áreas con patrones de malla densos (por ejemplo, rejillas de altavoces).

El molde emplea un sistema de canal caliente con válvula secuencial de 10 puntos, acoplado a canales fríos y compuertas tipo banana. El material, PP/EPDM (polipropileno/monómero de etileno propileno dieno), ofrece alta fluidez, lo que permite un diseño flexible del canal. Para minimizar la pérdida de presión y garantizar la calidad de la superficie, la longitud del canal frío se limita a ≤60 mm (preferible) o ≤100 mm (máximo). Esta configuración elimina eficazmente las líneas de soldadura en las superficies cosméticas (superficies A).

Como uno de los componentes más importantes del interior del automóvil, la calidad estética de la parte inferior del panel de la puerta es muy exigente. Por lo tanto, las ventajas y desventajas del diseño del sistema de control de temperatura tienen un impacto significativo en la eficiencia del moldeo y la calidad del producto del molde de inyección.

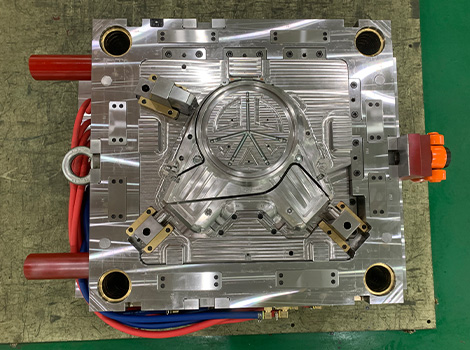

d"El molde de inyección de paneles de puertas de automóviles adopta la innovadora combinación de sistema de control de temperatura "tubería de agua recta + tubería de agua inclinada + pozo", que no solo garantiza el enfriamiento uniforme de las piezas de plástico, acorta el ciclo de moldeo y mejora la calidad de los productos terminados de los paneles de las puertas de automóviles, lo cual es muy adecuado para los moldes de inyección con altos requisitos de rendimiento de apariencia.

Especificaciones técnicas del molde de inyección para paneles de puertas de automóviles

——

| Material del molde | P20/718/738/NAK80/S136/2344.ETC. |

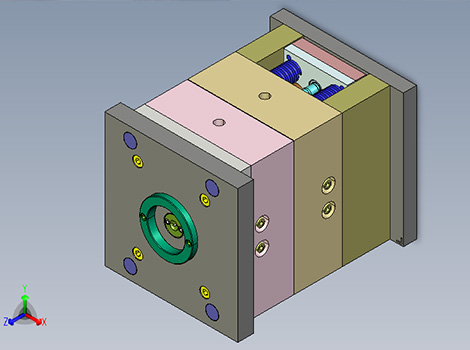

| Software de diseño | Solidworks/PROE/UG/CAD,ETC. |

| Material plástico | ABS/PP/PS/PE/PVC/PA6 y otros |

| Corredor de inyección | Canal caliente\ Canal frío |

| Cavidad de moldeo | Cavidad única |

| Tamaño del molde | 1190*930*720 mm |

| Base del molde | xc48 |

| Vida útil del molde | Disparos de 250k-300k |

Proceso de trabajo del molde de inyección del panel de la puerta del automóvil

——

Moldeo por inyección asistido por gas

La aguja de gas generalmente se coloca en el área media en la parte inferior de la cavidad del molde de inyección, inyectando el plástico fundido a través de nitrógeno a alta presión para formar un canal de aire medio en la parte de pared gruesa, reduciendo la cantidad de material, hasta 40%.

El molde de moldura del portón trasero se inyecta directamente en la cavidad a través de una aguja de gas y se coloca cerca de la puerta para garantizar que el gas fluya en la misma dirección que la masa fundida, la etapa de retención de gas puede eliminar las marcas de contracción y la deformación en el área de paredes gruesas en el moldeo por inyección tradicional, y el acabado de la superficie del panel de la puerta se puede mejorar significativamente, lo que puede satisfacer los altos requisitos de apariencia de las piezas de moldura interior del automóvil.

El molde del panel de moldura del portón trasero KRMOLD adopta tecnología asistida por gas y optimiza los parámetros de llenado (tiempo de retardo de gas 0,5 s, presión 4,5 MPa) a través de la simulación Moldex3D, que finalmente logra que no haya marcas de contracción en el área de pared gruesa con un espesor de pared de 43,1 mm.

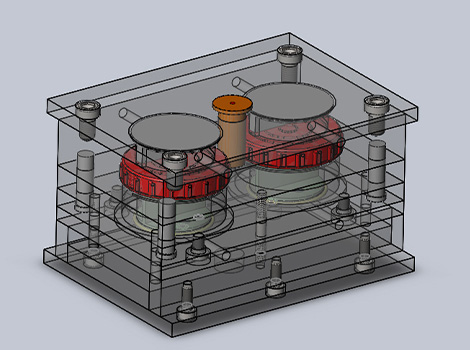

Molde de inyección de dos disparos

El moldeo por inyección de dos etapas se logra inyectando plásticos de diferentes colores o materiales en dos piezas en un solo ciclo de moldeo, y rotando o intercambiando los moldes para lograr una estructura compuesta. En los moldes de inyección de paneles de puertas de automóviles, el moldeo por inyección 2K se utiliza habitualmente para combinar un esqueleto duro (p. ej., PC/ABS) con superficies suaves al tacto (p. ej., TPE) para mejorar la comodidad de los interiores y lograr sellos herméticos mediante la combinación de un adhesivo duro y un elastómero (p. ej., LSR).

El molde de inyección gira el molde trasero 180° para lograr una inyección de dos colores, mientras que el molde delantero se fija para garantizar la precisión de la alineación de la cavidad entre las dos inyecciones (tolerancia de ±0,01 mm). El sistema de doble varilla superior funciona de forma independiente, el reajuste por resorte evita interferencias rotacionales y la pendiente de desmoldeo es >1,5° (superficie de cuero rugoso).

Acerca de KRMOLD

——

KRMOLD se centra en el campo del diseño y la producción de moldes de precisión, con un equipo de fabricación de más de 200 técnicos profesionales, un equipo técnico de I+D de más de 30 ingenieros y un equipo de servicio de ciclo completo que cubre desde la consulta previa a la venta hasta el mantenimiento posventa, brindando servicios de proceso completo que van desde el diseño de moldes, el procesamiento de precisión hasta el moldeo por inyección.

¿Por qué elegirnos?

1. Servicio integral de proceso.

Brindamos un servicio de proceso completo desde la integración de requisitos, el diseño y la fabricación de moldes hasta la entrega y el servicio posventa.

El equipo técnico participa activamente en la fase de diseño del producto del cliente, optimizando la estructura del molde y diseñando los planos del molde mediante software de análisis de flujo de moldes (como Autodesk Moldflow y UGNX). Equipado con CNC importado, máquina de corte por hilo Shadick, equipo de descarga de espejos y otros equipos de procesamiento de precisión para lograr una precisión de ±0,02 mm.

Contamos con un taller inteligente a gran escala para respaldar el procesamiento secundario, como serigrafía, soldadura, pulverización, etc. Implementamos estrictamente el sistema de calidad ISO13485 e IATF16949; al mismo tiempo, brindamos transporte gratuito, mantenimiento regular del molde y servicio de garantía de un año.

2.Sistema completo de control de calidad

Contamos con un taller de producción integral que utiliza centros de mecanizado de cinco ejes Makino, máquinas de moldeo por inyección Haitian y otros equipos de renombre nacional e internacional para evitar retrasos en el procesamiento de salida. Mediante la máquina de medición por coordenadas CMM y un instrumento de inspección tridimensional, se realiza una inspección completa de las dimensiones clave y se implementa el ciclo de gestión de calidad PDCA. Asimismo, proporcionamos informes completos de inspección de calidad de los moldes de inyección.

3. Control de entrega preciso para garantizar el cronograma del proyecto.

A través de la gestión digital, el seguimiento del progreso de la producción desde el inicio del pedido, para diferentes pedidos y fecha de entrega para el seguimiento de datos, una vez que hay factores que pueden retrasarse, organizar de inmediato para acelerar el cronograma de producción, para garantizar que el cliente en el período de entrega para completar la fabricación de moldes de inyección de plástico.

Especifique el tipo de plástico (p. ej., PP, ABS) y los requisitos de posprocesamiento (p. ej., pulverización, serigrafía) y proporcione planos 2D o 3D de las piezas de plástico. Asimismo, indique el volumen de producción, los requisitos de apariencia, las tolerancias, etc.

Por lo general, nuestros ingenieros comenzarán a preparar la cotización inmediatamente después de que el cliente proporcione todos los requisitos de producción. El proceso suele tardar entre 1 y 3 días.

El plazo de entrega para moldes de inyección convencionales suele ser de 30 a 60 días, y puede ser mayor para moldes complejos. Por ejemplo, el plazo de entrega típico para moldes de silicona líquida es de unos 60 días, abarcando el diseño, la fabricación, las pruebas del molde, etc.

Tecnología de procesamiento de alta precisión: Se utilizan equipos de alta precisión, como centros de mecanizado CNC (CNC) y mecanizado por descarga eléctrica (EDM), para optimizar el proceso de diseño en combinación con el software CAD/CAM. Control de calidad: Inspección de las dimensiones clave del molde mediante una máquina de medición de coordenadas (CMM) y verificación de múltiples lotes de muestras durante la etapa de moldeo de prueba. Selección de materiales: utilice acero para matrices con alta resistencia al desgaste (por ejemplo, H13, S136) y tratamiento de superficie (por ejemplo, nitruración, cromado) para las tuercas de matriz para prolongar la vida útil.

Después de cada 50.000 moldes, revise el pilar guía, el pasador expulsor y otras piezas de desgaste, y limpie los residuos de plástico y óxido de la superficie del molde. Utilice grasa de alta temperatura para las piezas deslizantes (p. ej., la tapa basculante y la corredera) para reducir la pérdida de fricción. Asegúrese de que el circuito de agua esté fluido y que la diferencia de temperatura sea ≤5 °C para evitar el agrietamiento del molde por estrés térmico.

El costo de los materiales del molde representó entre el 30% y el 40% (por ejemplo, una tonelada de acero P20 cuesta aproximadamente 20.000 yuanes), y los costos de procesamiento superaron el 50% (la tarifa por hora de la mano de obra CNC es de aproximadamente 80-150 yuanes/hora). En la producción de lotes pequeños, se pueden usar moldes de aluminio o simplificar el diseño estructural; para más de 100.000 piezas, se recomienda usar insertos de carburo para prolongar la vida útil.

Los productos de inyección de moldes deben cumplir plenamente con los requisitos de diseño (como tamaño y apariencia) y permitir una producción continua y estable. El marcado del molde, los informes de inspección (como la prueba de dureza del material) y los planos de ingeniería deben estar completos.

El acero del molde (como S136H, NAK80 y otros materiales importados cuestan más) y el tipo de embrión de molde (el costo a corto plazo del molde de aluminio es bajo pero la vida útil es corta) afectan directamente el costo; el uso de la tecnología de diseño CAD/CAE/CAM, el sistema de canal caliente, etc. aumentará la inversión inicial, pero puede mejorar los beneficios a largo plazo (como reducir las gradas y aumentar la capacidad de producción).