Especificación del molde de inyección para guardabarros de automóvil

——

| Base del molde | LKM, HASCO, DME, etc. |

| Material de la cavidad/núcleo del molde | P20, H13, 2738, S136, 718, etc. |

| Cavidad del molde | Soltero |

| Precisión del molde | ±0,01-0,05 mm |

| Tipo de molde | Molde familiar 1+1, canal frío |

| Acero para moldes | 718H |

| Tamaño del molde | 245×183 mm |

| Vida útil del molde | 50.000 veces |

| Puerta | Puerta submarina, puerta lateral/de borde |

| Precisión del guardabarros del coche | ±0,1~0,5 mm |

| Material plástico | abdominales |

Breve introducción del molde de inyección para guardabarros de automóvil

——

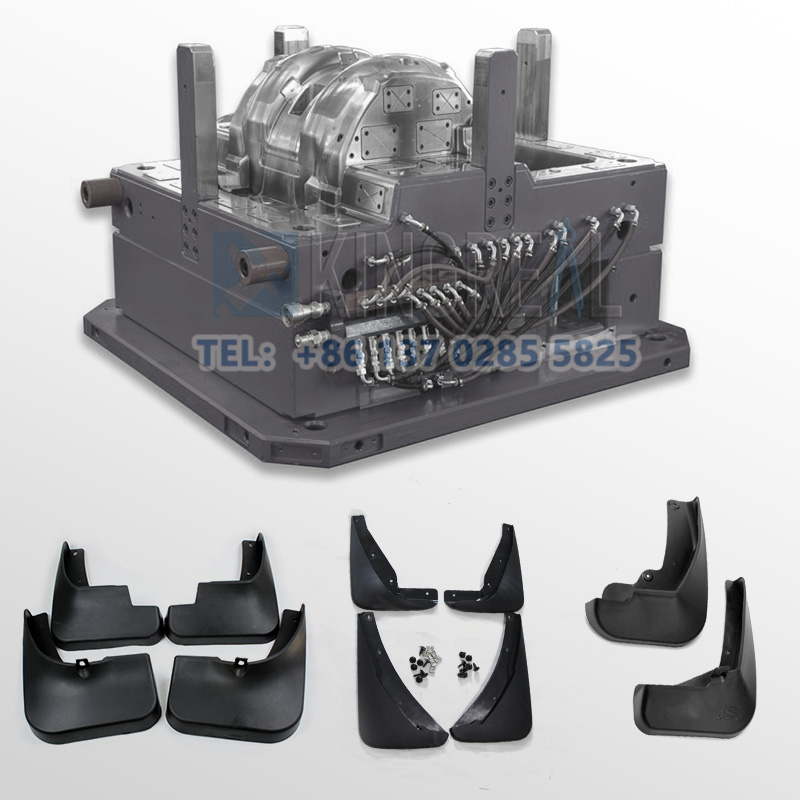

Los moldes de inyección son herramientas de producción de precisión diseñadas para la producción en masa de productos plásticos mediante la inyección de diferentes tipos de plástico fundido en las cavidades del molde, su posterior enfriamiento y expulsión. Las características de la producción en masa, como la alta precisión y la personalización, convierten a los moldes de inyección en una de las herramientas de producción más importantes para piezas de plástico interiores y exteriores de automóviles, y pueden satisfacer las necesidades de producción de moldeo por inyección de materias primas resistentes a altas temperaturas, como moldes de inyección para tableros de instrumentos, paneles de puertas, carcasas de baterías, interfaces de carga y otras piezas clave.

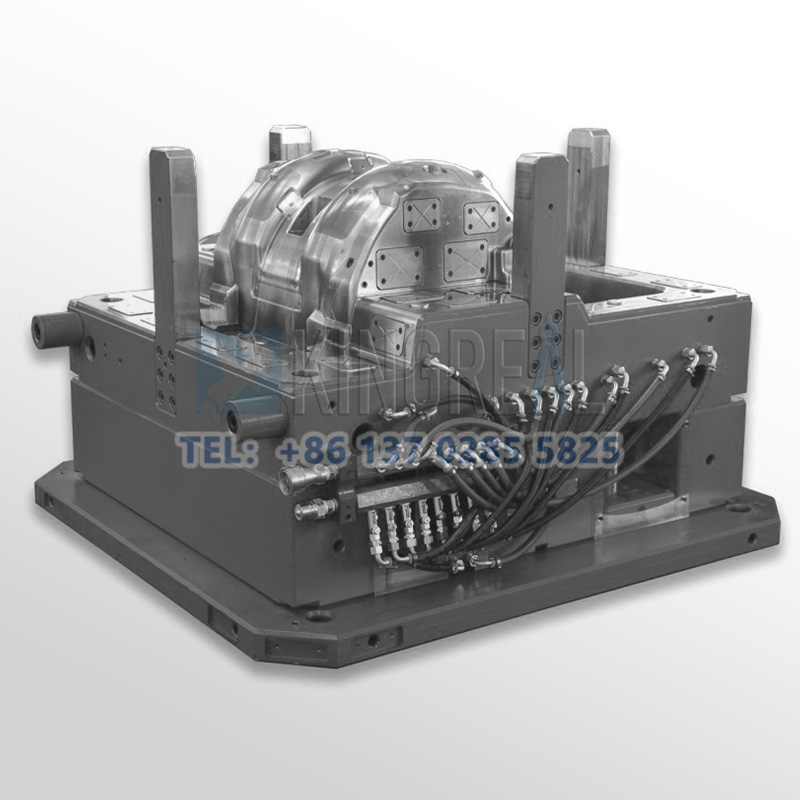

El molde de inyección para guardabarros consta de dos partes: el molde móvil (núcleo) y el molde fijo (cavidad). Al cerrarse, forman la cavidad y el sistema de vertido. Inyectan el plástico fundido, como ABS o PP, a alta presión, y lo enfrían y solidifican para obtener el guardabarros de plástico. El proceso de inyección incluye el cierre del molde, la inyección del pegamento y el moldeo, un proceso muy complejo. Este proceso incluye las etapas de sujeción, inyección del pegamento, mantenimiento de la presión, enfriamiento, apertura y recogida del molde, etc. La precisión de las cavidades del molde determina directamente la precisión y la precisión superficial de los guardabarros.

La cavidad del molde de inyección de guardabarros para automóviles KRMOLD adopta un diseño de espesor de pared diferenciado, desde el tradicional espesor de carrocería de 2 mm hasta 1,5 mm, y, al mismo tiempo, el espesor local se incrementa a 1,8-2,5 mm para garantizar la resistencia del moldeo por inyección. El diseño diferenciado de KRMOLD permite a Car Fender Injection Mold producir guardabarros con una reducción de peso de más de 300 g, lo que se ajusta a las necesidades de desarrollo de la industria automotriz.

Proceso de fabricación de moldes de inyección para guardabarros de automóvil

——

A través del escaneo 3D de los datos en la nube de los productos Car Fender que los clientes necesitan producir (la precisión puede alcanzar los 0,005 MM), llevamos a cabo la optimización de la estructura del molde y la planificación de la superficie de separación.

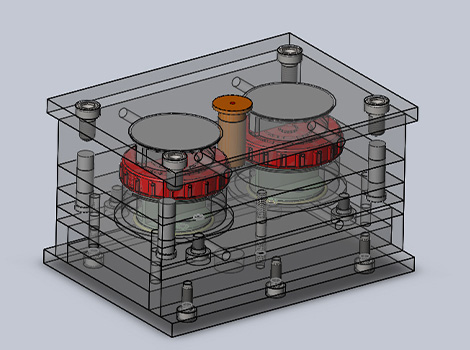

A través del análisis del flujo del molde y el diseño del equilibrio térmico para completar el diseño de simulación del sistema de fundición y, finalmente, completar el diseño del mecanismo de expulsión y extracción del núcleo.

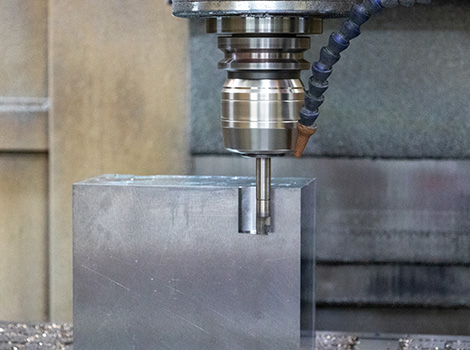

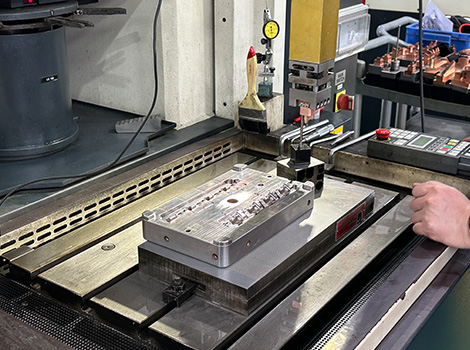

Se selecciona acero preendurecido P20 o H13 como materia prima para la cavidad y el núcleo del molde de inyección de guardabarros. Se completa el mecanizado de desbaste con fresadora de pórtico y el procesamiento completo del electrodo de grafito mediante electroerosión tras el mecanizado de precisión mediante CNC de control numérico de 5 ejes. Finalmente, se completa el pulido ultrasónico en la zona de precisión del molde de inyección.

KRMOLD tiene un proceso de control de calidad completo, con un equipo de inspección de calidad profesional y equipos avanzados de inspección de calidad bidimensional y tridimensional, para los moldes de inyección producidos para los clientes en la fábrica para completar las pruebas de equipos bidimensionales y tridimensionales y la modificación del molde de prueba del proceso de producción.

Diseño de tecnología de moldes de inyección

——

1. Sistema de fundición de moldes para guardabarros de automóviles: canal caliente con compuerta de válvula para reducir el desperdicio del canal y mejorar el equilibrio del llenado.

2. Diseño de cavidad de molde para guardabarros de plástico de automóvil: espesor de pared diferenciado (1,5-2,5 mm) combinado con disposición de nervaduras para lograr un equilibrio entre peso liviano (reducción de peso de 300 g/pieza) y resistencia estructural.

3. Índice de fluidez de fusión del molde para guardabarros de automóvil (MFI): 20-25 g/10 min para ABS, 30-35 g/10 min para PP (prueba de 230 ℃/2,16 kg), para garantizar la fluidez y las propiedades mecánicas.

4. Molde de inyección de guardabarros de automóvil Análisis de flujo de molde (Mold-flow): simulación de tasa de llenado ≥ 95%, predicción de la posición de la línea de soldadura (Weld Line) y optimización mediante el ajuste de la estructura del molde.

5. Control de deformación del molde de inyección de guardabarros de automóvil: adopte una tolerancia de enfriamiento de ±0,3 mm/m para reducir la deformación causada por el estrés térmico.

6. Eliminación de burbujas en el molde de inyección de guardabarros de automóvil: la velocidad de inyección se controla en 3 etapas (rápida-lenta-rápida), con diseño de tanque de ventilación al vacío, porosidad ≤ 0,5%.

Característica del molde de inyección de guardabarros de automóvil

——

1. Reducir la rentabilidad mediante un diseño liviano.

El molde de inyección de guardabarros para automóviles puede reducir eficazmente el peso de las piezas moldeadas por inyección de automóviles a través de la optimización de topología y la tecnología de refuerzo de fibra de vidrio, lo que puede ayudar a reducir el peso de todo el automóvil en 4-6 kg y mejorar la eficiencia del combustible en un 2-3%.

El molde de inyección automotriz a través del diseño del sistema de canal caliente para ayudar a reducir el desperdicio del canal frío, puede ser un ahorro anual común en costos de materia prima de 15 a 20 millones de dólares estadounidenses para la producción de moldes automotrices.

2. Mejora de la vida útil del molde de inyección de guardabarros de automóvil

El molde de inyección de guardabarros de automóvil se fabrica mediante un centro de mecanizado de enlace de 5 ejes, la prueba CMM del molde final cumple con el nivel ISO 2768-mK, la tolerancia de la cavidad del molde ± 0,02 mm.

El molde de inyección de guardabarros de automóvil adopta acero de molde SKD61 (HRC 48-52) con revestimiento PVD, que reduce la tasa de desgaste en un 60% y ayuda a aumentar la vida útil del molde de 30 000 veces a 120 000 veces.

3.Molde de inyección para guardabarros de automóvil: compatibilidad de materiales de alto rendimiento

El molde de inyección para guardabarros de automóvil es compatible con aleación ABS/PC y PP reforzado con fibra de vidrio larga (LFT-PP, longitud de fibra de 10-25 mm), con una temperatura de deflexión térmica (HDT) de hasta 140 °C (ISO 75). Las formulaciones premezcladas de estabilizador UV y antioxidante del molde de inyección también han superado la prueba de envejecimiento de 2000 horas con lámpara de xenón según la norma SAE J2527.

Acerca de KRMOLD

—

KRMOLD se centra en el campo del diseño y la producción de moldes de precisión, con un equipo de fabricación de más de 200 técnicos profesionales, un equipo técnico de I+D de más de 30 ingenieros y un equipo de servicio de ciclo completo que cubre desde la consulta previa a la venta hasta el mantenimiento posventa, brindando servicios de proceso completo que van desde el diseño de moldes, el procesamiento de precisión hasta el moldeo por inyección.

KRMOLD Mold está equipado con equipos internacionales de primera clase, como centros de mecanizado CNC, máquina de chispa de precisión Makino de Japón, máquina de corte de alambre Shadick de Japón, máquina de moldeo por inyección Toshiba de Japón y otras marcas famosas nacionales e internacionales de equipos de producción, para lograr una precisión de procesamiento de ± 0,002 mm, para satisfacer las necesidades de una variedad de moldes de inyección de plástico de alta precisión.

Preguntas frecuentes: ¿Cómo obtener una cotización para moldes de inyección personalizados?

——

Especifique el tipo de plástico (p. ej., PP, ABS) y los requisitos de posprocesamiento (p. ej., pulverización, serigrafía) y proporcione planos 2D o 3D de las piezas de plástico. Asimismo, indique el volumen de producción, los requisitos de apariencia, las tolerancias, etc.

Especifique el tipo de plástico (p. ej., PP, ABS) y los requisitos de posprocesamiento (p. ej., pulverización, serigrafía) y proporcione planos 2D o 3D de las piezas de plástico. Asimismo, indique el volumen de producción, los requisitos de apariencia, las tolerancias, etc.

Por lo general, nuestros ingenieros comenzarán a preparar la cotización inmediatamente después de que el cliente proporcione todos los requisitos de producción. El proceso suele tardar entre 1 y 3 días.

El plazo de entrega para moldes de inyección convencionales suele ser de 30 a 60 días, y puede ser mayor para moldes complejos. Por ejemplo, el plazo de entrega típico para moldes de silicona líquida es de unos 60 días, abarcando el diseño, la fabricación, las pruebas del molde, etc.

Tecnología de procesamiento de alta precisión: Se utilizan equipos de alta precisión, como centros de mecanizado CNC (CNC) y mecanizado por descarga eléctrica (EDM), para optimizar el proceso de diseño en combinación con el software CAD/CAM. Control de calidad: Inspección de las dimensiones clave del molde mediante una máquina de medición de coordenadas (CMM) y verificación de múltiples lotes de muestras durante la etapa de moldeo de prueba. Selección de materiales: utilice acero para matrices con alta resistencia al desgaste (por ejemplo, H13, S136) y tratamiento de superficie (por ejemplo, nitruración, cromado) para las tuercas de matriz para prolongar la vida útil.

Después de cada 50.000 moldes, revise el pilar guía, el pasador expulsor y otras piezas de desgaste, y limpie los residuos de plástico y óxido de la superficie del molde. Utilice grasa de alta temperatura para las piezas deslizantes (p. ej., la tapa basculante y la corredera) para reducir la pérdida de fricción. Asegúrese de que el circuito de agua esté fluido y que la diferencia de temperatura sea ≤5 °C para evitar el agrietamiento del molde por estrés térmico.

El costo de los materiales del molde representó entre el 30% y el 40% (por ejemplo, una tonelada de acero P20 cuesta aproximadamente 20.000 yuanes), y los costos de procesamiento superaron el 50% (la tarifa por hora de la mano de obra CNC es de aproximadamente 80-150 yuanes/hora). En la producción de lotes pequeños, se pueden usar moldes de aluminio o simplificar el diseño estructural; para más de 100.000 piezas, se recomienda usar insertos de carburo para prolongar la vida útil.

Los productos de inyección de moldes deben cumplir plenamente con los requisitos de diseño (como tamaño y apariencia) y permitir una producción continua y estable. El marcado del molde, los informes de inspección (como la prueba de dureza del material) y los planos de ingeniería deben estar completos.

El acero del molde (como S136H, NAK80 y otros materiales importados cuestan más) y el tipo de embrión de molde (el costo a corto plazo del molde de aluminio es bajo pero la vida útil es corta) afectan directamente el costo; el uso de la tecnología de diseño CAD/CAE/CAM, el sistema de canal caliente, etc. aumentará la inversión inicial, pero puede mejorar los beneficios a largo plazo (como reducir las gradas y aumentar la capacidad de producción).