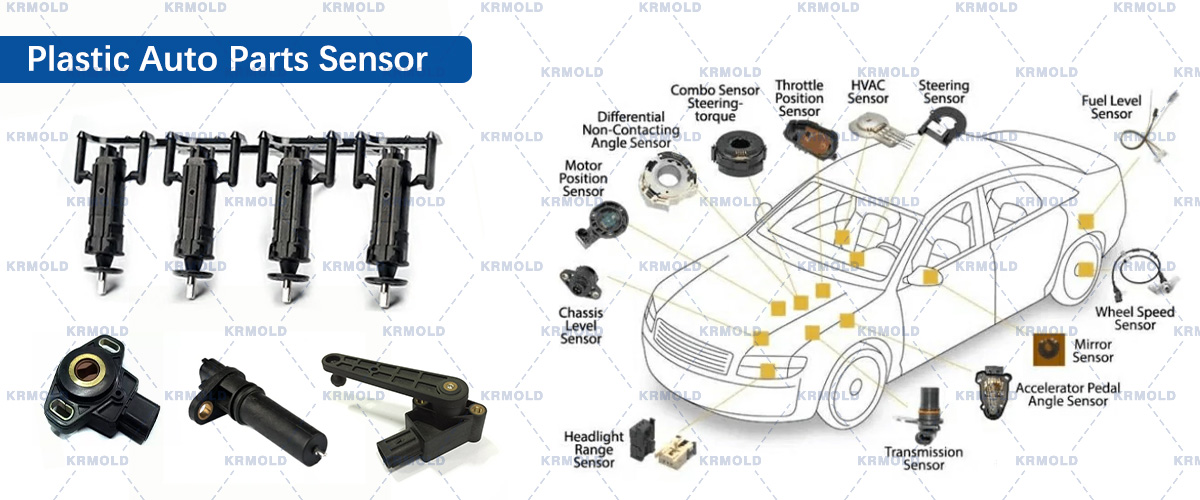

Introducción al moldeo por inyección de sensores para piezas de automóviles de plástico

—

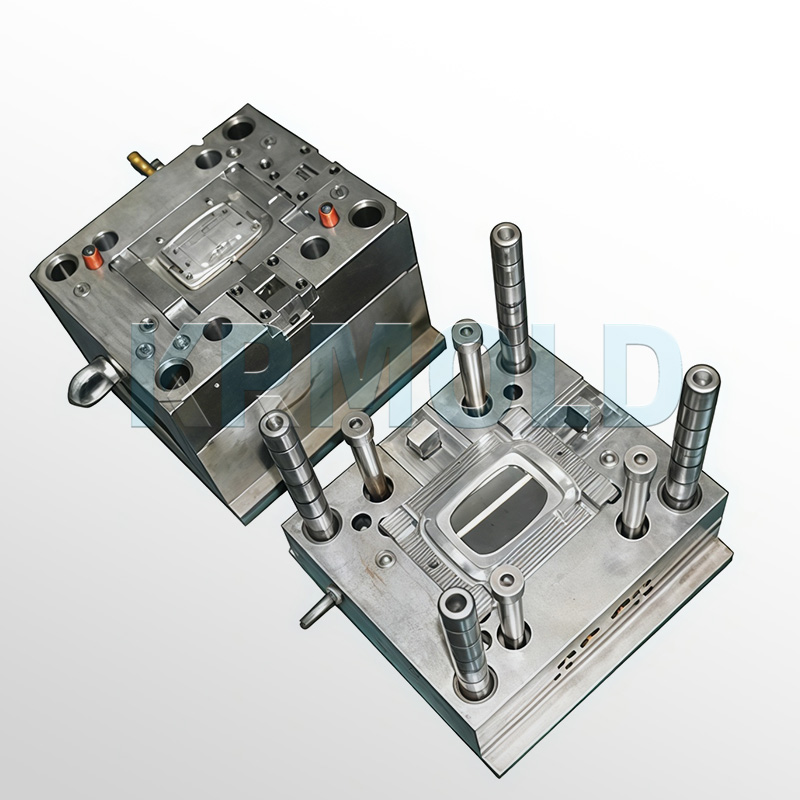

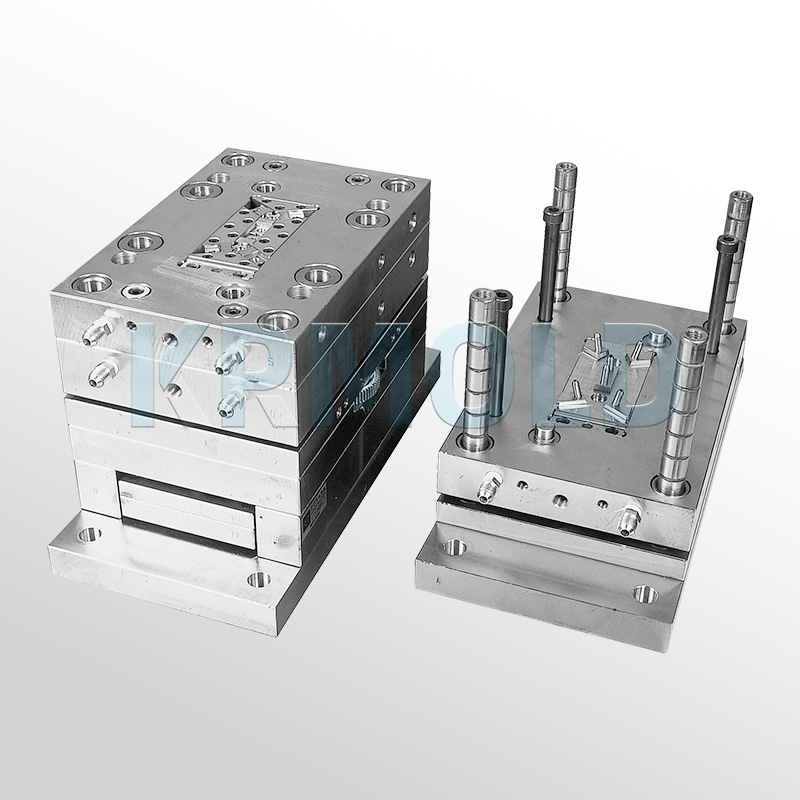

Los moldes de inyección de KRMOLD para sensores de autopartes producen una amplia gama de piezas, incluyendo sensores de temperatura, presión, oxígeno, velocidad, posición, aceleración y luz. Estos moldes de alta calidad fabrican componentes precisos y duraderos, diseñados para mejorar la seguridad, el rendimiento y la comodidad del vehículo, garantizando un desempeño óptimo durante la conducción.

Como fabricante profesional de moldes de inyección para sensores de autopartes de plástico, KRMOLD cuenta con una amplia experiencia en el diseño y la fabricación de dichos moldes. El equipo de KRMOLD ofrece servicios personalizados de diseño de moldes de inyección para sensores de autopartes de plástico, adaptados a las necesidades específicas de cada cliente, garantizando la calidad y el rendimiento del producto final.

Principio de funcionamiento del molde de inyección para piezas de sensores de automóviles

—

Los moldes de inyección para sensores de autopartes de plástico de KRMOLD utilizan tecnología avanzada de moldeo por inyección. La máquina inyecta plástico fundido y caliente en la cavidad del molde. Una vez cerrado el molde, el plástico se enfría y solidifica bajo una presión y temperatura específicas, formando así la pieza que se ajusta a la forma de la cavidad. Tras abrir el molde, la pieza moldeada se extrae mediante un mecanismo eyector. Este proceso, eficiente y preciso, garantiza la producción de alta calidad de sensores para automóviles.

Parámetros del molde de inyección de sensores para piezas de automóviles de plástico

—

| nombre | molde de inyección de piezas de sensores para automóviles |

| color | blanco, negro, verde, naturaleza, azul, amarillo, etc. |

| material | PP, PA, PC, PPT, ABS, PA+GF, POM, PE, UPE, PTFE, etc. |

| cavidad del molde | cavidad única y cavidades múltiples |

| sistema de corredor | corredor caliente y corredor frío |

| equipo | CNC, electroerosión, máquina de corte, maquinaria para plásticos, etc. |

| material del molde | P20/ 718H/ S136H/ S136 endurecido/ NAK80 |

| máquina de inyección | 30T, 50T, 60T, 80T, 90T, 120T, 168T, 200T, 380T |

| vida del moho | De 500.000 a 5.000.000 de disparos, según los requisitos del cliente. |

| tamaño | personalizado |

| tolerancia | ± 0,01 mm |

| forma | según su dibujo o la muestra |

| proceso de dar un título | IATF 16949 y conjunto completo de informes de pruebas profesionales relacionados |

| muestra gratuita | disponible |

| ventaja | Adquisiciones en un solo lugar |

Ventajas del moldeo por inyección de piezas de sensores para automóviles

—

1. Alta eficiencia de producción

Los moldes de inyección de KRMOLD para sensores de autopartes de plástico son ideales para la producción en masa, permitiendo el moldeo rápido de piezas de plástico para sensores automotrices de alta calidad. Esta alta eficiencia de producción no solo satisface la demanda de la industria automotriz en cuanto a producción a gran escala, sino que también reduce significativamente los plazos de entrega, permitiendo a los clientes responder con prontitud a las demandas del mercado.

2. Alta precisión dimensional

Los moldes de inyección de KRMOLD para componentes de sensores de automóviles permiten un control preciso de las dimensiones de las piezas de plástico, garantizando la estabilidad y la uniformidad de la calidad del producto. Esta alta precisión cumple con los estrictos requisitos del ensamblaje de sensores, evitando problemas de montaje derivados de errores dimensionales.

3. Capaz de moldear formas complejas

El diseño de moldes de inyección de KRMOLD para sensores de automoción permite fabricar piezas de plástico para sensores con formas y estructuras internas complejas. Por ejemplo, los componentes de sensores con diversas ranuras, salientes y otras estructuras se pueden fabricar con precisión utilizando los moldes de inyección de KRMOLD para sensores de automoción.

Consideraciones clave de diseño para el moldeo por inyección de piezas de sensores para automóviles

—

1. Diseño de precisión para moldes de inyección de piezas de sensores para automóviles

(1) Requisitos de precisión dimensional

Al diseñar moldes de inyección para sensores de autopartes de plástico, los ingenieros de KRMOLD calculan y determinan con precisión las dimensiones de la cavidad y el núcleo del molde, basándose en los requisitos de tolerancia dimensional de las piezas. Estas piezas suelen tener requisitos de precisión dimensional extremadamente altos, por lo que la precisión dimensional del molde es crucial. KRMOLD utiliza equipos de mecanizado de alta precisión, como centros de mecanizado CNC, con precisión micrométrica, para garantizar la precisión dimensional del molde.

(2) Diseño de precisión de forma y posición

La precisión de forma y posición del molde de inyección para piezas de sensores automotrices abarca tanto la precisión dimensional como la posicional. La precisión dimensional de la cavidad del molde debe ajustarse con exactitud a los requisitos de diseño de las piezas de sensores automotrices. Se utiliza software avanzado de modelado 3D para el diseño de la cavidad del molde y el análisis de simulación, garantizando así la suavidad y precisión de las superficies. Durante el mecanizado, el personal de KRMOLD emplea procesos de electroerosión (EDM) y fresado de alta velocidad para asegurar una alta precisión en la forma de la cavidad. Asimismo, la precisión posicional se refiere principalmente a las relaciones posicionales relativas entre los diversos componentes dentro del molde de inyección de sensores para piezas de plástico automotrices. Se utilizan dispositivos de posicionamiento de alta precisión, como bloques de posicionamiento de precisión y pasadores de posicionamiento cónicos, para garantizar que la precisión posicional entre los componentes se encuentre dentro del rango de tolerancia permitido.

2. Diseño de la superficie de separación para moldeo por inyección de piezas de sensores para automóviles

(1) Selección de la ubicación de la superficie de separación

La ubicación de la superficie de separación influye decisivamente en la calidad y el aspecto de las piezas de automoción moldeadas por inyección de precisión. Los ingenieros de KRMOLD evitan colocar la superficie de separación en zonas importantes para el aspecto de la pieza o en zonas críticas que afecten a su función. Además, teniendo en cuenta el método de desmoldeo, la superficie de separación debe facilitar un desmoldeo suave. Mediante la combinación de mecanismos de extracción lateral del núcleo o eyectores inclinados, se garantiza que la pieza se extraiga del molde sin problemas durante el proceso de apertura, evitando deformaciones o daños causados por una fuerza de desmoldeo desigual.

(2) Diseño de la forma de la superficie de separación

La superficie de separación puede presentar diversas formas, como plana, inclinada o curva. Los ingenieros de KRMOLD diseñan racionalmente la forma de la superficie de separación basándose en la forma y las características estructurales de las piezas moldeadas por inyección de sensores para automóviles. Asimismo, se centran en el sellado de la superficie de separación para evitar el derrame del plástico fundido durante el moldeo por inyección. Mediante el diseño de una estructura de sellado adecuada, como el uso de ranuras y anillos de sellado, garantizan que el plástico fundido no se filtre durante el moldeo por inyección a alta presión, evitando así fugas y asegurando la calidad y la precisión dimensional de las piezas moldeadas.

Proceso de fabricación de piezas de sensores para automóviles KRMOLD mediante moldeo por inyección

—

-Diseño del molde: Basándose en los requisitos de diseño, la precisión dimensional y el volumen de producción de las piezas plásticas de los sensores para automóviles, y teniendo en cuenta factores como las especificaciones de la máquina de moldeo por inyección y las propiedades del material plástico, se diseñan la estructura, las dimensiones y los detalles de cada componente del molde de inyección de los sensores para automóviles.

-Mecanizado: Mediante mecanizado CNC, electroerosión (EDM), corte por hilo, taladrado profundo y otros procesos, se mecanizan materias primas como el acero para moldes para fabricar diversas piezas.

-Montaje de piezas: Los montadores rectifican y ensamblan las piezas mecanizadas, verificando el movimiento suave de los pasadores eyectores, deslizadores y otros componentes, y asegurándose de que no haya problemas de interferencia con el molde de inyección de las piezas del sensor automático.

-Pulido y acabado: Utilizando herramientas y materiales como papel de lija, piedra de aceite y pasta de diamante, pula las superficies exteriores del producto y otras áreas de las piezas moldeadas por inyección del sensor de autopartes de plástico para mejorar la calidad de la superficie del molde y garantizar la apariencia de las piezas de plástico.

-Inspección y moldeo de prueba: Realizar un moldeo de prueba utilizando una máquina de moldeo por inyección para verificar el correcto funcionamiento del molde de inyección de las piezas del sensor automotriz y si la estructura y la calidad del producto cumplen con los estándares. Proporcionar un informe de los parámetros del proceso de moldeo de prueba, etc.

-Modificación y reparación del molde: Basándonos en los resultados de las pruebas de moldeo, si existen problemas con el producto, ajuste y modifique el molde de inyección del sensor de piezas de plástico para automóviles para que cumpla con los requisitos de producción.

Especifique el tipo de plástico (p. ej., PP, ABS) y los requisitos de posprocesamiento (p. ej., pulverización, serigrafía) y proporcione planos 2D o 3D de las piezas de plástico. Asimismo, indique el volumen de producción, los requisitos de apariencia, las tolerancias, etc.

Por lo general, nuestros ingenieros comenzarán a preparar la cotización inmediatamente después de que el cliente proporcione todos los requisitos de producción. El proceso suele tardar entre 1 y 3 días.

El plazo de entrega para moldes de inyección convencionales suele ser de 30 a 60 días, y puede ser mayor para moldes complejos. Por ejemplo, el plazo de entrega típico para moldes de silicona líquida es de unos 60 días, abarcando el diseño, la fabricación, las pruebas del molde, etc.

Tecnología de procesamiento de alta precisión: Se utilizan equipos de alta precisión, como centros de mecanizado CNC (CNC) y mecanizado por descarga eléctrica (EDM), para optimizar el proceso de diseño en combinación con el software CAD/CAM. Control de calidad: Inspección de las dimensiones clave del molde mediante una máquina de medición de coordenadas (CMM) y verificación de múltiples lotes de muestras durante la etapa de moldeo de prueba. Selección de materiales: utilice acero para matrices con alta resistencia al desgaste (por ejemplo, H13, S136) y tratamiento de superficie (por ejemplo, nitruración, cromado) para las tuercas de matriz para prolongar la vida útil.

Después de cada 50.000 moldes, revise el pilar guía, el pasador expulsor y otras piezas de desgaste, y limpie los residuos de plástico y óxido de la superficie del molde. Utilice grasa de alta temperatura para las piezas deslizantes (p. ej., la tapa basculante y la corredera) para reducir la pérdida de fricción. Asegúrese de que el circuito de agua esté fluido y que la diferencia de temperatura sea ≤5 °C para evitar el agrietamiento del molde por estrés térmico.

El costo de los materiales del molde representó entre el 30% y el 40% (por ejemplo, una tonelada de acero P20 cuesta aproximadamente 20.000 yuanes), y los costos de procesamiento superaron el 50% (la tarifa por hora de la mano de obra CNC es de aproximadamente 80-150 yuanes/hora). En la producción de lotes pequeños, se pueden usar moldes de aluminio o simplificar el diseño estructural; para más de 100.000 piezas, se recomienda usar insertos de carburo para prolongar la vida útil.

Los productos de inyección de moldes deben cumplir plenamente con los requisitos de diseño (como tamaño y apariencia) y permitir una producción continua y estable. El marcado del molde, los informes de inspección (como la prueba de dureza del material) y los planos de ingeniería deben estar completos.

El acero del molde (como S136H, NAK80 y otros materiales importados cuestan más) y el tipo de embrión de molde (el costo a corto plazo del molde de aluminio es bajo pero la vida útil es corta) afectan directamente el costo; el uso de la tecnología de diseño CAD/CAE/CAM, el sistema de canal caliente, etc. aumentará la inversión inicial, pero puede mejorar los beneficios a largo plazo (como reducir las gradas y aumentar la capacidad de producción).